In sostanza, un forno a crogiolo (retort) funziona riscaldando una camera sigillata dall'esterno. A differenza di un forno a combustione diretta in cui fiamme o elementi riscaldanti si trovano nello stesso spazio del materiale, un forno a crogiolo utilizza resistenze elettriche esterne o bruciatori a gas. Queste fonti di calore riscaldano le pareti di un recipiente isolato, noto come crogiolo (retort), che a sua volta irradia calore al materiale contenuto in sicurezza all'interno.

La caratteristica distintiva di un forno a crogiolo non è solo *come* genera calore, ma *perché* separa la fonte di calore dal materiale. Questa separazione intenzionale è la chiave per creare un'atmosfera gassosa perfettamente controllata all'interno del crogiolo sigillato, fondamentale per i processi termici ad alta purezza.

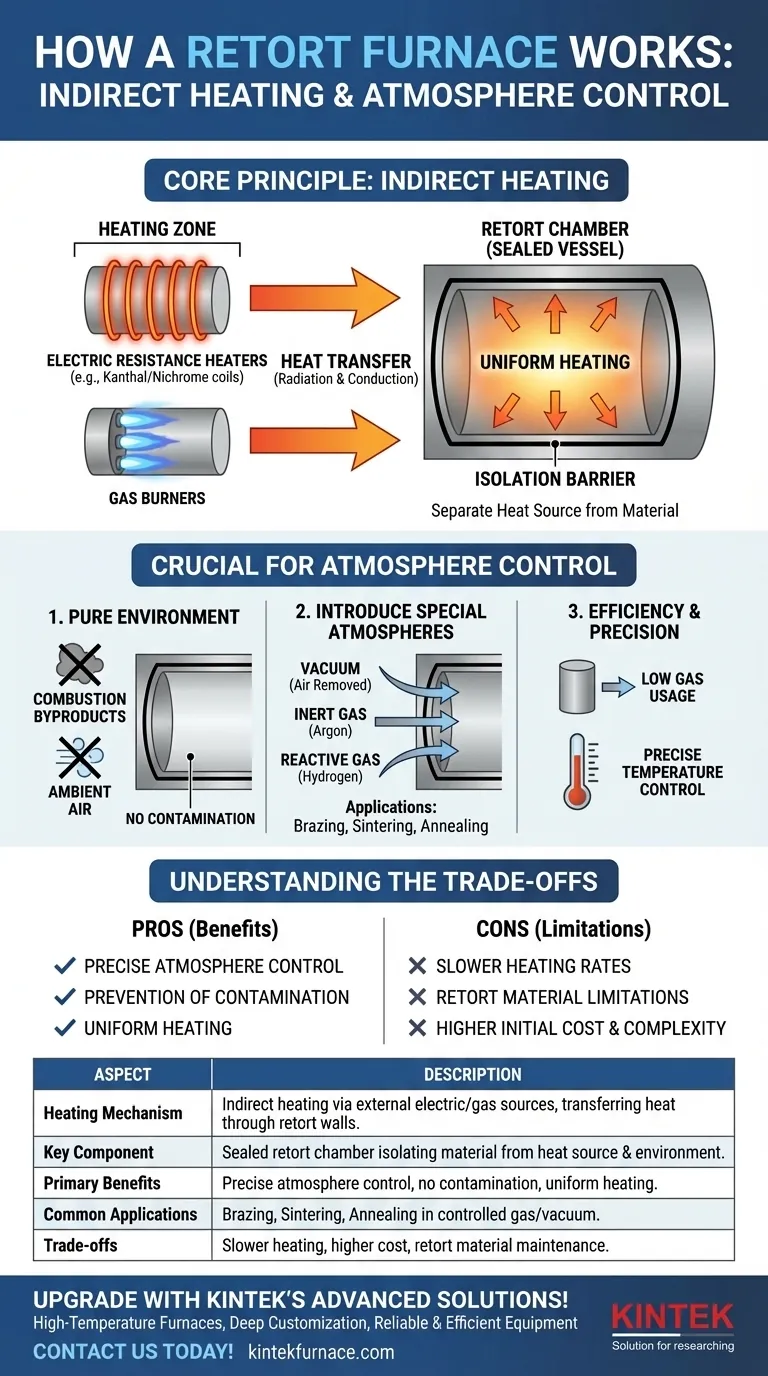

Il Principio Fondamentale: Riscaldamento Indiretto

L'intera operazione si basa sul concetto di riscaldamento indiretto. Il forno è progettato con due zone distinte: la zona di riscaldamento e la zona di processo (il crogiolo).

La Fonte di Calore Esterna

Il processo inizia con elementi riscaldanti posizionati all'esterno del crogiolo. Questi sono tipicamente di uno dei due tipi:

- Resistenze Elettriche: Bobine realizzate con materiali come Kanthal o Nichel-Cromo sono posizionate attorno al crogiolo. Quando l'elettricità le attraversa, diventano roventi, in modo simile agli elementi di un forno elettrico.

- Bruciatori a Gas: Per i modelli a gas, i bruciatori sono puntati verso l'esterno del crogiolo, riscaldandolo con fiamme controllate.

Il Crogiolo come Camera Sigillata

Il crogiolo (retort) è il cuore del sistema. È un recipiente sigillato, spesso un cilindro o una scatola in lega metallica, che contiene il materiale in lavorazione. Questo recipiente isola completamente il materiale dagli elementi riscaldanti e dall'ambiente esterno.

Il Processo di Trasferimento del Calore

Il calore generato dagli elementi esterni non tocca direttamente il carico di lavoro. Invece, riscalda le pareti del crogiolo. Questo calore viene poi trasferito al materiale all'interno principalmente attraverso irraggiamento e conduzione, garantendo un aumento di temperatura uniforme e graduale senza alcuna interferenza chimica dalla fonte di calore stessa.

Perché Questa Separazione È Cruciale: Controllo dell'Atmosfera

Il vero scopo della progettazione del crogiolo è consentire un controllo preciso dell'atmosfera circostante il materiale. Questo è un requisito per molti processi di produzione avanzata e di laboratorio.

Creazione di un Ambiente Puro

Separando fisicamente la zona di riscaldamento dalla zona di processo, il forno impedisce che eventuali sottoprodotti della combustione (provenienti dai bruciatori a gas) o l'aria ambiente contaminino il materiale. Ciò è essenziale per le applicazioni in cui anche tracce di ossigeno rovinerebbero il risultato.

Introduzione di Atmosfere Speciali

La natura sigillata del crogiolo consente agli utenti di introdurre gas specifici e altamente controllati. Si può creare un vuoto per rimuovere tutta l'aria e quindi riempire nuovamente la camera con un gas inerte come l'Argon o un gas reattivo come l'Idrogeno. Queste atmosfere sono fondamentali per processi come la brasatura, la sinterizzazione e la ricottura, che richiedono specifici ambienti chimici per avere successo.

Efficienza e Precisione

Poiché il crogiolo è un sistema chiuso e spesso a basso volume, richiede pochissimo gas per creare e mantenere l'atmosfera desiderata. Questo "basso utilizzo di gas" rende il processo efficiente ed economico, mentre il metodo di riscaldamento indiretto consente un controllo della temperatura eccezionalmente preciso.

Comprendere i Compromessi

Sebbene potente, il design del forno a crogiolo presenta compromessi intrinseci che è importante comprendere.

Velocità di Riscaldamento Più Lente

Poiché il calore deve prima saturare la parete del crogiolo prima di poter essere trasferito al materiale interno, l'intero processo di riscaldamento può essere più lento rispetto ai forni a combustione diretta in cui le fiamme colpiscono direttamente il carico di lavoro.

Limitazioni del Materiale del Crogiolo

Il crogiolo stesso è un componente consumabile. È sottoposto a stress termici estremi e deve essere realizzato con leghe speciali in grado di resistere ad alte temperature senza degradarsi. Nel tempo, i crogioli possono deformarsi o rompersi e dovranno essere sostituiti, aumentando i costi operativi.

Costo Iniziale e Complessità Superiori

Il design a doppia zona, con il suo recipiente sigillato e i sistemi di gestione dei gas, è intrinsecamente più complesso e costoso da produrre rispetto a un semplice forno a muffola o a un forno a convezione a combustione diretta.

Fare la Scelta Giusta per il Tuo Processo

Decidere se un forno a crogiolo sia necessario dipende interamente dai requisiti del tuo processo.

- Se la tua attenzione principale è la purezza dell'atmosfera: Un forno a crogiolo è essenziale per qualsiasi processo che richieda un ambiente gassoso specifico e controllato (inerte, riducente o sottovuoto).

- Se la tua attenzione principale è prevenire la contaminazione: Il crogiolo sigillato è irrinunciabile quando i materiali non possono essere esposti all'ossigeno o ai sottoprodotti della combustione durante il riscaldamento.

- Se la tua attenzione principale è il semplice riscaldamento in aria: Un forno a muffola o un forno a convezione meno complessi e più economici sono probabilmente più adatti alle tue esigenze.

In definitiva, scegliere un forno a crogiolo è una decisione per dare priorità al controllo assoluto dell'atmosfera e alla purezza sopra ogni altra cosa.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Meccanismo di Riscaldamento | Riscaldamento indiretto tramite fonti elettriche o a gas esterne, trasferimento di calore attraverso le pareti del crogiolo |

| Componente Chiave | Camera a crogiolo sigillata che isola il materiale dalla fonte di calore e dall'ambiente |

| Benefici Principali | Controllo preciso dell'atmosfera, prevenzione della contaminazione, riscaldamento uniforme |

| Applicazioni Comuni | Brasatura, sinterizzazione, ricottura in atmosfere gassose inerti o reattive |

| Compromessi | Velocità di riscaldamento più lenta, costo iniziale più elevato, limitazioni del materiale del crogiolo |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni a crogiolo di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per un controllo preciso dell'atmosfera. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi termici con attrezzature affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas