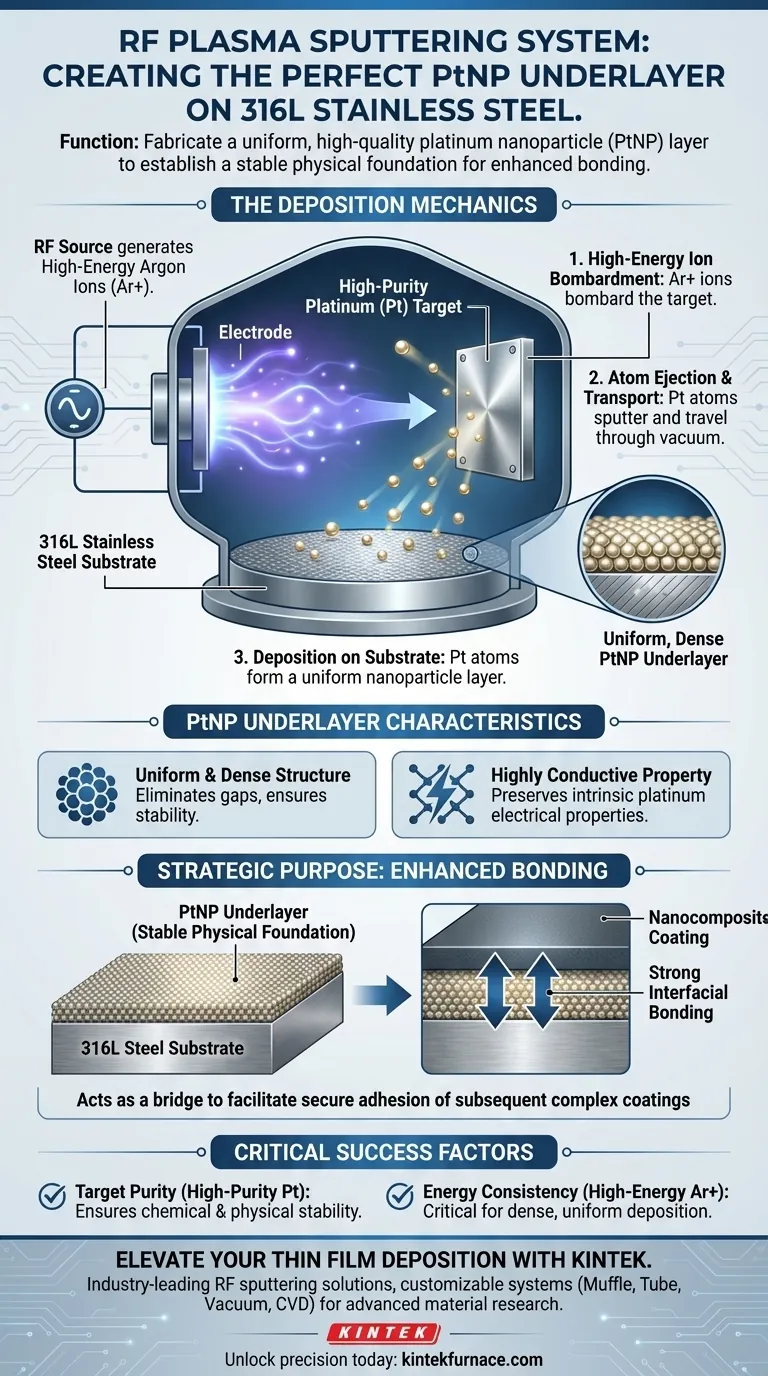

La funzione principale di un sistema di sputtering al plasma a radiofrequenza (RF) in questo contesto è quella di fabbricare uno strato intermedio specifico e di alta qualità sull'acciaio inossidabile 316L. Utilizzando ioni di argon ad alta energia per bombardare un bersaglio di platino ad alta purezza, il sistema espelle atomi di platino che si depositano sull'acciaio, creando uno strato intermedio uniforme di nanoparticelle di platino (PtNP).

Concetto chiave Il sistema di sputtering RF agisce come un ingegnere di interfaccia. Il suo scopo non è solo quello di rivestire l'acciaio, ma di stabilire una fondazione fisica stabile che migliora significativamente il legame interfacciale, garantendo che i successivi rivestimenti nanocompositi aderiscano saldamente al substrato.

La meccanica della deposizione

Bombardamento ionico ad alta energia

Il processo inizia con la generazione di ioni di argon ad alta energia all'interno del sistema.

Questi ioni sono diretti a bombardare un bersaglio realizzato in platino ad alta purezza.

Eiezione e deposizione degli atomi

All'impatto, il trasferimento di energia provoca lo sputtering (espulsione) di atomi di platino dal bersaglio.

Questi atomi viaggiano attraverso la camera a vuoto e si depositano direttamente sulla superficie del substrato di acciaio inossidabile 316L.

Caratteristiche dello strato intermedio di PtNP

Uniformità strutturale

Il processo di sputtering RF è ottimizzato per garantire che gli atomi di platino depositati formino uno strato uniforme e denso.

Questa uniformità è fondamentale, poiché elimina vuoti o punti deboli sulla superficie dell'acciaio che potrebbero compromettere i futuri strati di rivestimento.

Conducibilità funzionale

Oltre alla struttura, la deposizione crea uno strato di nanoparticelle altamente conduttivo.

Questa proprietà elettrica è intrinseca al materiale di platino e viene preservata attraverso il processo di sputtering.

Lo scopo strategico: risolvere il problema dell'adesione

Creazione di una fondazione fisica

L'obiettivo finale di questo sistema è modificare le proprietà superficiali dell'acciaio inossidabile grezzo.

Lo strato intermedio di PtNP risultante fornisce una fondazione fisica stabile che la superficie originale dell'acciaio non possiede da sola.

Miglioramento del legame interfacciale

Questa fondazione serve a uno scopo specifico a valle: facilitare l'applicazione di rivestimenti nanocompositi.

Agendo da ponte, lo strato intermedio migliora significativamente il legame interfacciale tra il substrato di acciaio e questi successivi rivestimenti complessi.

Fattori critici di successo

Dipendenza dalla purezza del bersaglio

La qualità dello strato intermedio è direttamente legata ai materiali di input.

Il sistema si basa su un bersaglio di platino ad alta purezza per garantire che lo strato depositato mantenga la stabilità chimica e fisica necessaria.

Il ruolo della coerenza energetica

La densità del rivestimento dipende dall'applicazione coerente di ioni di argon ad alta energia.

Un'energia ionica insufficiente non riuscirebbe a effettuare lo sputtering del platino in modo efficace, portando a uno strato intermedio scarso o irregolare che non può supportare i rivestimenti successivi.

Fare la scelta giusta per il tuo obiettivo

Il sistema di sputtering al plasma RF è uno strumento preciso progettato per colmare il divario tra un substrato grezzo e un rivestimento funzionale.

- Se il tuo obiettivo principale è la durabilità: Assicurati che le impostazioni del sistema diano priorità a una deposizione densa e uniforme per creare la fondazione fisica più stabile possibile.

- Se il tuo obiettivo principale è l'adesione: Riconosci che lo strato di PtNP è la chiave per un miglioramento del legame interfacciale, rendendolo strettamente necessario prima di applicare rivestimenti nanocompositi.

Il sistema di sputtering RF trasforma l'acciaio inossidabile 316L da un semplice substrato metallico a una superficie preparata e conduttiva pronta per applicazioni composite avanzate.

Tabella riassuntiva:

| Componente del processo | Ruolo nella fabbricazione di PtNP |

|---|---|

| Fonte di energia | Ioni di argon ad alta energia bombardano il bersaglio di platino |

| Materiale del bersaglio | Platino ad alta purezza per stabilità chimica e fisica |

| Risultato della deposizione | Strato intermedio uniforme e denso di nanoparticelle di platino (PtNP) |

| Funzione principale | Migliora il legame interfacciale per rivestimenti nanocompositi |

| Substrato | Modifica superficiale del substrato di acciaio inossidabile 316L |

Migliora la tua deposizione di film sottili con KINTEK

Stai cercando di ottenere un legame interfacciale superiore e strati intermedi di nanoparticelle ad alta purezza? KINTEK fornisce soluzioni di sputtering RF all'avanguardia su misura per la ricerca sui materiali avanzati. Supportati da R&D e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura specializzati per soddisfare le tue esigenze uniche di film sottili.

Sblocca la precisione nel tuo laboratorio oggi stesso: contatta i nostri esperti tecnici per un preventivo personalizzato!

Guida Visiva

Riferimenti

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quale ruolo svolgono le apparecchiature di deposizione chimica da vapore (CVD) nella lavorazione dei nanomateriali compositi?

- Qual è lo scopo principale di un dispositivo a trappola d'acqua nella CVD? Garantire una sintesi sicura del nitruro di carbonio

- Quali sono i vantaggi del processo CVD? Ottenere film sottili superiori per applicazioni complesse

- Perché il pretrattamento con idrogeno (H2) ad alta temperatura è necessario per la polvere di allumina? Sblocca l'eccellenza FB-CVD

- Qual è un esempio di deposizione chimica da fase vapore? Costruire i microchip nei tuoi dispositivi elettronici

- Come si adattano i forni CVD a substrati di diverse forme e dimensioni? Sblocca soluzioni personalizzate per qualsiasi geometria

- Perché è necessaria una cinghia riscaldante esterna per la crescita CVD dei film 2DP-F? Garantire la stabilità del vapore e la qualità del film

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata