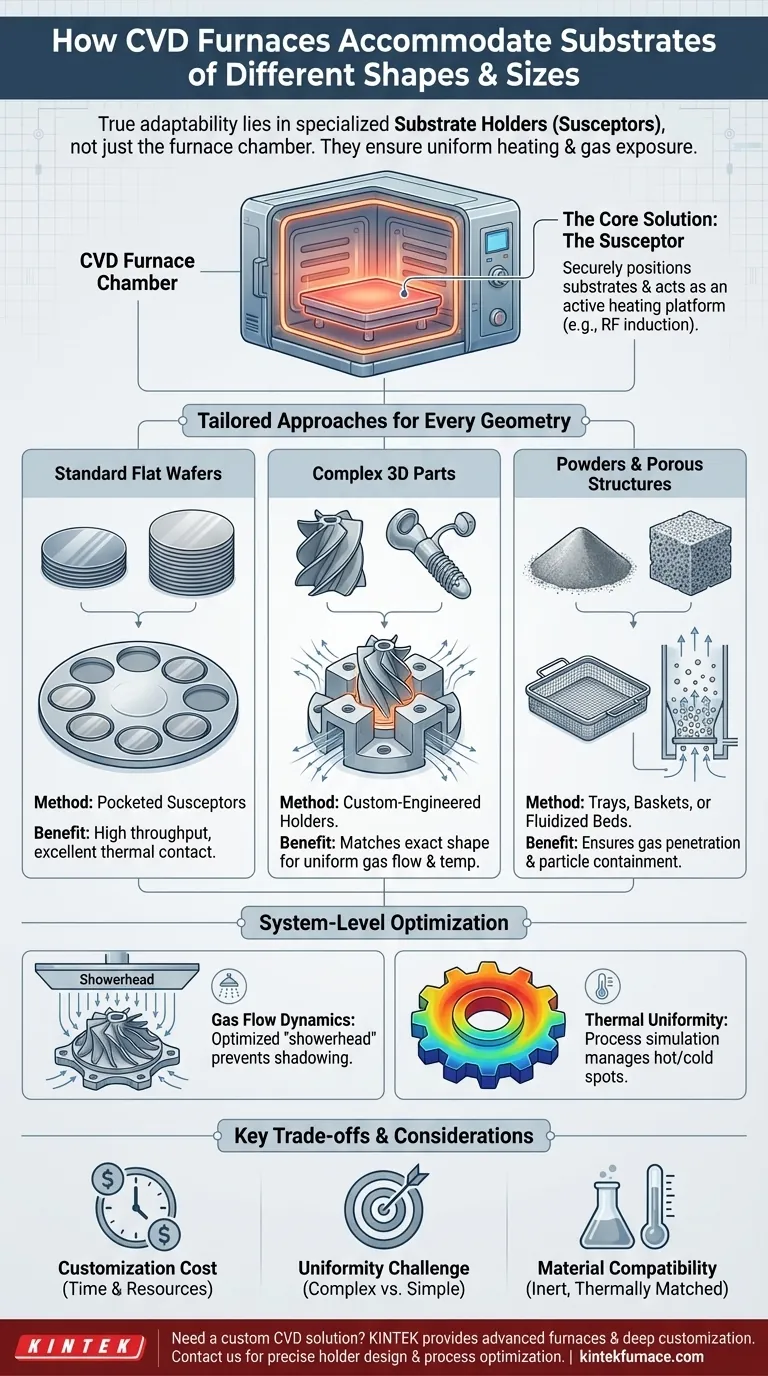

In fondo, l'adattabilità di un forno CVD non deriva dalla camera del forno stessa, ma dai supporti per substrati (o suscettori) altamente specializzati progettati per adattarsi al suo interno. Questi componenti sono progettati su misura per posizionare saldamente substrati di praticamente qualsiasi geometria, dai wafer piatti alle complesse parti 3D. Ciò garantisce i due fattori più critici per un rivestimento di successo: riscaldamento uniforme ed esposizione costante ai gas precursori.

Mentre il forno fornisce l'ambiente controllato di calore, vuoto e gas, è il fissaggio interno – il supporto per substrati – che risolve veramente la sfida della geometria. La vera adattabilità in un processo CVD si ottiene progettando o selezionando un supporto che corrisponda precisamente alla forma del substrato e ai requisiti del processo per l'uniformità.

Il Ruolo Centrale del Supporto per Substrati

La flessibilità di un processo di Deposizione Chimica da Vapore (CVD) dipende quasi interamente dalla progettazione del componente che sostiene la parte da rivestire. Questo è molto più di un semplice ripiano.

Cos'è un Suscettore?

Un suscettore, o supporto per substrati, è una piattaforma all'interno della camera del reattore CVD. È responsabile del fissaggio fisico del substrato.

Crucialmente, è spesso una parte attiva del processo di riscaldamento. In molti sistemi, il suscettore (tipicamente in grafite) viene riscaldato per induzione a radiofrequenza (RF) e, a sua volta, riscalda il substrato per conduzione.

Accomodare Substrati Piatti Standard

Per le applicazioni più comuni, come la lavorazione dei wafer semiconduttori, i suscettori sono progettati per un'elevata produttività e una perfetta uniformità.

Questi sono spesso grandi piatti circolari in grafite con tasche lavorate con precisione. Ogni tasca contiene un singolo wafer, garantendo un eccellente contatto termico e prevenendo qualsiasi movimento durante il processo.

Gestione di Geometrie Curve e 3D

È qui che l'ingegneria personalizzata diventa fondamentale. Per rivestire un oggetto non piatto, come una pala di turbina, un impianto medico o una lente ottica, un supporto standard è inutile.

Gli ingegneri progettano e fabbricano supporti personalizzati con cavità o morsetti che corrispondono alla forma esatta dell'oggetto. L'obiettivo è esporre tutte le superfici critiche al flusso di gas mantenendo temperature stabili e uniformi su tutta la parte.

Gestione di Polveri e Strutture Porose

Il rivestimento di materiali porosi come schiume metalliche o lotti di polvere richiede un approccio diverso. La sfida è garantire che il gas possa penetrare l'intera struttura senza che il materiale venga spostato dal flusso di gas.

I supporti per queste applicazioni assomigliano spesso a vassoi o cestelli a rete realizzati in un materiale compatibile come il molibdeno o la grafite. In alcuni sistemi avanzati, viene utilizzato un reattore a letto fluidizzato, dove il gas scorre attraverso la polvere, facendola comportare come un fluido e assicurando che ogni particella sia rivestita.

Oltre il Supporto: Adattamenti a Livello di Sistema

Sebbene il supporto sia lo strumento principale per l'accomodamento, il resto del sistema CVD deve lavorare in concerto con esso per ottenere un rivestimento di qualità su una forma complessa.

Ottimizzazione delle Dinamiche del Flusso di Gas

Il semplice contenimento di una parte complessa non è sufficiente. I gas precursori devono fluire uniformemente su tutte le superfici da rivestire.

Questo è gestito dal sistema di iniezione del gas, spesso chiamato "doccetta". Per parti complesse, gli ingegneri possono modificare il design della doccetta o utilizzare più ingressi di gas per dirigere il flusso attorno alla parte e prevenire l'effetto "ombra", dove un'area del substrato impedisce al gas di raggiungere un'altra.

Garantire l'Uniformità Termica

Le forme complesse presentano spessori e superfici variabili, creando punti caldi e freddi. Un punto su un bordo affilato si riscalderà molto più velocemente di una sezione spessa e piatta.

Gli ingegneri di processo contrastano questo problema progettando attentamente il suscettore per distribuire il calore in modo uniforme e modulando gli elementi riscaldanti del forno. La simulazione di processo viene spesso utilizzata per prevedere e correggere questi gradienti termici prima di un ciclo.

Comprendere i Compromessi e le Limitazioni

L'accomodamento di geometrie di substrato uniche in un processo CVD è potente, ma comporta sfide significative che devono essere rispettate.

Il Costo della Personalizzazione

Progettare, simulare e fabbricare un suscettore personalizzato per una nuova parte 3D è un investimento significativo in tempo e risorse. È un progetto di ingegneria dedicato, non una semplice regolazione.

La Sfida dell'Uniformità

Più complessa è la geometria del substrato, più difficile è ottenere un rivestimento perfettamente uniforme. Gli angoli acuti tendono ad avere tassi di crescita più elevati, mentre le cavità incassate potrebbero essere carenti di gas precursore, con conseguente pellicola più sottile.

Compatibilità dei Materiali e Contaminazione

Il materiale del supporto deve essere scelto con cura. Deve resistere a temperature estreme, essere chimicamente inerte ai gas precursori e avere un coefficiente di espansione termica compatibile con il substrato per evitare stress. Qualsiasi degassamento dal supporto può contaminare la pellicola finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare la fattibilità e l'approccio per la tua applicazione, considera la natura del tuo substrato e il tuo obiettivo principale.

- Se il tuo obiettivo principale sono substrati planari standard (ad esempio, wafer): Puoi fare affidamento su sistemi pronti all'uso, ad alta produttività, con suscettori a tasca standardizzati per risultati prevedibili.

- Se il tuo obiettivo principale è il rivestimento di parti tridimensionali complesse: Prevedi un significativo investimento in ricerca e sviluppo, inclusi la progettazione e la fabbricazione di suscettori personalizzati e un'ampia ottimizzazione del processo, probabilmente tramite simulazione.

- Se il tuo obiettivo principale è il rivestimento di materiali porosi o polveri: La tua sfida principale è il contenimento e la penetrazione del gas; cerca progetti di reattori specializzati o sistemi con supporti a rete.

In definitiva, padroneggiare il CVD per una geometria specifica è un problema di ingegneria meccanica e di processo, non solo una semplice scelta di forno.

Tabella Riepilogativa:

| Tipo di Substrato | Metodo di Accomodamento Chiave | Considerazioni Chiave |

|---|---|---|

| Substrati Piatti Standard | Suscettori a tasca per posizionamento sicuro | Alta produttività, riscaldamento uniforme |

| Geometrie Curve e 3D | Supporti personalizzati che corrispondono alla forma esatta | Flusso di gas uniforme, gestione termica |

| Polveri e Strutture Porose | Vassoi, cestelli a rete o letti fluidizzati | Penetrazione del gas, contenimento del materiale |

Hai bisogno di un forno CVD su misura per le tue specifiche esigenze di substrato? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, con forti capacità di personalizzazione profonda. I nostri esperti progettano supporti per substrati precisi e ottimizzano i processi per rivestimenti uniformi su qualsiasi forma o dimensione, da wafer piatti a parti 3D complesse e polveri. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio e raggiungere i tuoi obiettivi sperimentali specifici!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica