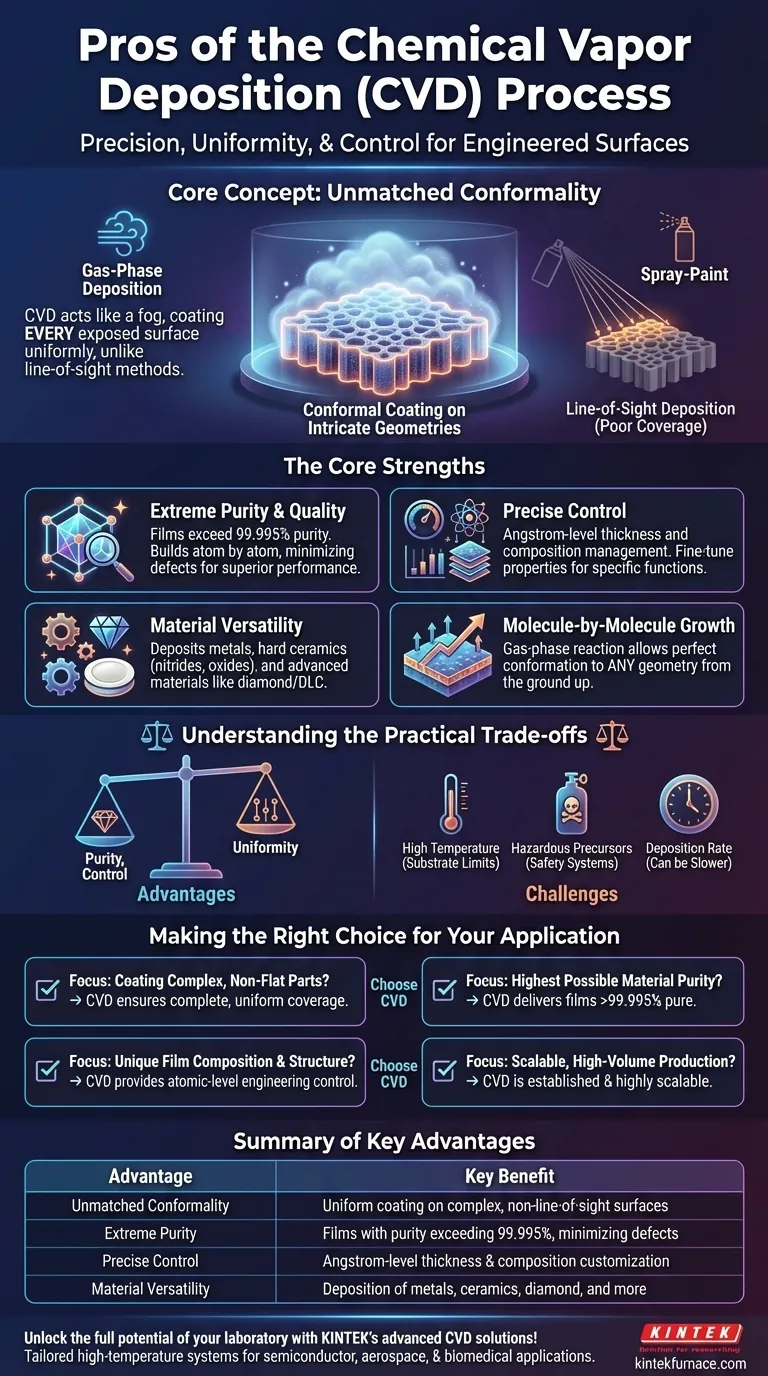

In sostanza, i principali vantaggi della deposizione chimica da vapore (CVD) sono il controllo eccezionale sulle proprietà del film e la capacità di rivestire uniformemente superfici complesse. Poiché il processo utilizza precursori chimici in fase gassosa, può creare film sottili altamente puri, densi e coerenti con spessore e composizione sapientemente calibrati. Questa capacità unica di conformarsi a geometrie intricate e non in linea di vista rende la CVD un processo indispensabile in settori esigenti come la produzione di semiconduttori, l'ingegneria aerospaziale e i dispositivi biomedici.

Sebbene molti processi possano depositare uno strato di materiale, il punto di forza principale della CVD è la sua capacità di far crescere una nuova superficie da zero, molecola per molecola. Questa reazione in fase gassosa le consente di conformarsi perfettamente a qualsiasi geometria, creando film ingegnerizzati di purezza e uniformità senza pari, che spesso sono impossibili da ottenere con altri metodi.

I Punti di Forza Fondamentali del Processo CVD

Per capire perché la CVD viene scelta per applicazioni critiche, dobbiamo andare oltre un semplice elenco di benefici ed esaminare come il suo meccanismo fondamentale fornisca vantaggi tangibili.

Conformità e Uniformità Senza Paragoni

La caratteristica distintiva della CVD è l'uso di reagenti gassosi. A differenza dei metodi di deposizione in linea di vista (come la deposizione fisica da vapore o PVD) che agiscono come una bomboletta spray, la CVD funziona più come una nebbia che riempie ogni angolo di una camera.

Ciò consente alla reazione chimica di avvenire in modo uniforme su tutte le superfici esposte, indipendentemente dalla loro orientamento o complessità. Il risultato è un rivestimento altamente conforme che replica perfettamente topografie intricate, trincee e persino le superfici interne dei materiali porosi.

Purezza Estrema e Qualità del Materiale

La CVD è in grado di produrre film con purezza eccezionale, spesso superiore al 99,995%. Ciò è dovuto al fatto che i gas precursori possono essere raffinati secondo standard molto elevati prima di essere introdotti nella camera di reazione.

Anche il processo in sé è intrinsecamente pulito, costruendo efficacemente il film desiderato atomo per atomo mentre i sottoprodotti vengono scaricati come gas. Ciò riduce al minimo impurità e difetti, portando a prestazioni elettriche, ottiche e meccaniche superiori del film finale.

Controllo Preciso sulle Proprietà del Film

Il processo CVD offre un incredibile grado di controllo. Gestendo attentamente variabili come il flusso dei gas, la temperatura e la pressione, gli operatori possono dettare precisamente le proprietà finali del film.

Ciò include la personalizzazione dello spessore del film con precisione a livello di angstrom, il controllo della composizione chimica miscelando diversi gas precursori e persino l'influenza sulla struttura cristallina del film. Ciò rende possibile ingegnerizzare una superficie per una funzione specifica.

Versatilità dei Materiali Senza Pari

La CVD non è limitata a una singola classe di materiali. Il processo è incredibilmente versatile e può essere adattato per depositare una vasta gamma di sostanze.

Ciò include metalli e leghe metalliche, ceramiche dure come nitruri e ossidi, e persino materiali avanzati come diamante e carbonio simile al diamante (DLC). Questa flessibilità ne consente l'applicazione a una vasta gamma di sfide industriali e di ricerca.

Comprendere i Compromessi Pratici

Nessun processo è privo di sfide. Sebbene potente, i vantaggi della CVD sono accompagnati da considerazioni pratiche cruciali per prendere una decisione informata.

Temperatura del Processo

Molti processi CVD, anche se non tutti, richiedono temperature elevate per guidare le reazioni chimiche necessarie. Questo può essere un limite significativo quando si lavora con substrati sensibili alla temperatura, come alcune materie plastiche o wafer semiconduttori pre-processati. Sebbene esistano varianti CVD a bassa temperatura, queste spesso comportano una serie di compromessi.

Gestione dei Gas Precursori

Le sostanze chimiche precursore utilizzate nella CVD sono spesso volatili, tossiche, corrosive o piroforiche (si incendiano al contatto con l'aria). Ciò richiede sofisticati e costosi sistemi di gestione dei gas e di sicurezza, nonché rigorosi protocolli operativi per proteggere il personale e le apparecchiature.

Velocità di Deposizione

Sebbene una fonte noti che il processo può essere "rapido", la CVD può talvolta avere una velocità di deposizione inferiore rispetto ad alcune tecniche PVD, specialmente per rivestimenti molto spessi. Per le applicazioni in cui il volume puro e la velocità sono i motori principali e la qualità del film è secondaria, la CVD potrebbe non essere la scelta più conveniente.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione dipende interamente dal requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è rivestire parti complesse e non piatte: La CVD è probabilmente la scelta migliore grazie alla sua natura in fase gassosa che assicura una copertura completa e uniforme dove i metodi in linea di vista fallirebbero.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale possibile: La capacità della CVD di produrre film superiori al 99,995% di purezza per prestazioni elettroniche o ottiche critiche è un vantaggio decisivo.

- Se il tuo obiettivo principale è sviluppare un film unico con una composizione o struttura specifica: La CVD fornisce il controllo preciso necessario per ingegnerizzare materiali a livello atomico, strato dopo strato.

- Se il tuo obiettivo principale è scalare dalla ricerca alla produzione industriale ad alto volume: I processi CVD sono ben consolidati, controllabili e altamente scalabili per gli ambienti di produzione.

In definitiva, scegliere la CVD è una decisione di ingegnerizzare una superficie con precisione, piuttosto che semplicemente coprirla.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Conformità Senza Paragoni | Rivestimento uniforme su superfici complesse, non in linea di vista |

| Purezza Estrema | Film con purezza superiore al 99,995%, minimizzazione dei difetti |

| Controllo Preciso | Personalizzazione dello spessore a livello di angstrom e della composizione |

| Versatilità dei Materiali | Deposizione di metalli, ceramiche, diamante e altro |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, su misura per le tue esigenze sperimentali uniche. La nostra profonda capacità di personalizzazione garantisce prestazioni precise per applicazioni nei semiconduttori, aerospaziali e biomediche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura