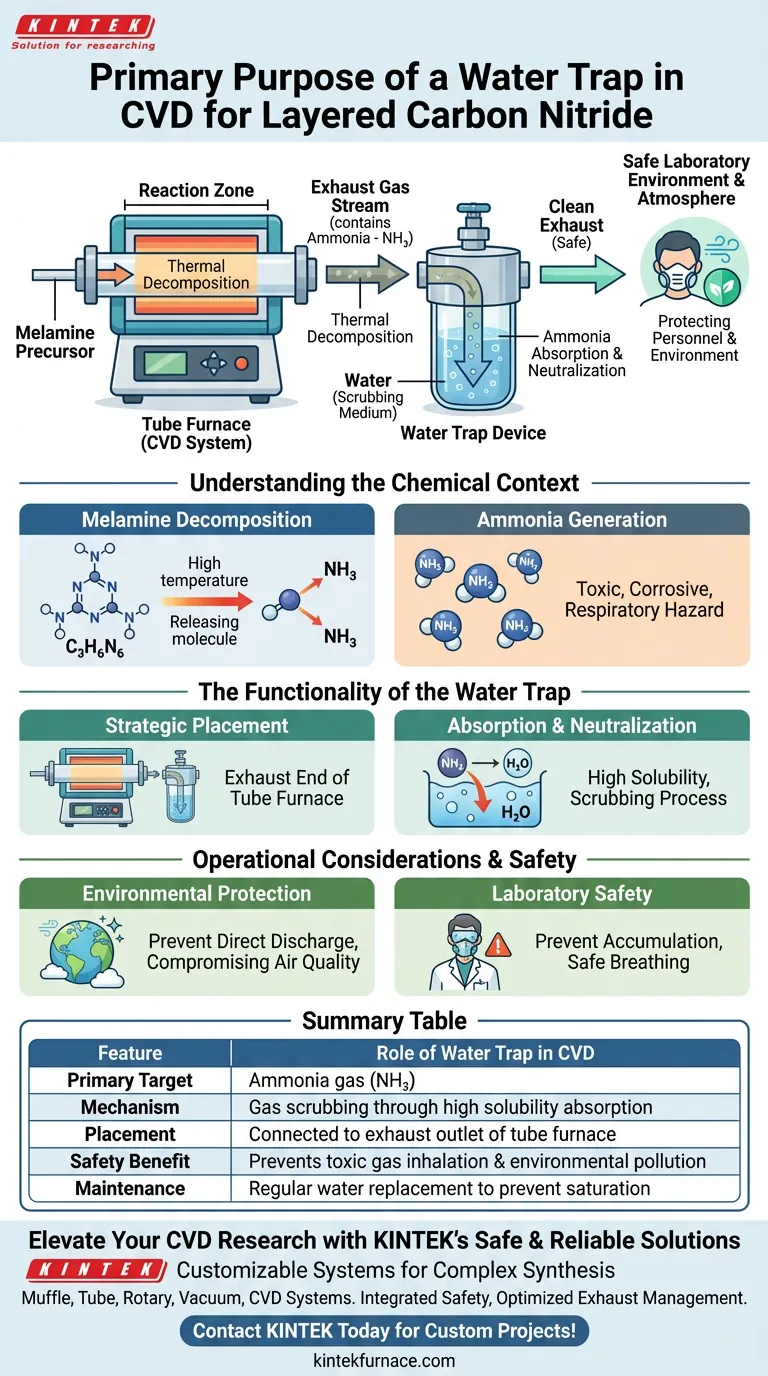

Lo scopo principale di un dispositivo a trappola d'acqua nella deposizione chimica da vapore (CVD) del nitruro di carbonio stratificato è fungere da sistema di filtrazione di sicurezza che cattura i gas di scarico pericolosi. In particolare, è collegato all'uscita del forno tubolare per assorbire e neutralizzare i sottoprodotti di ammoniaca generati durante la decomposizione termica di precursori come la melamina, prevenendone il rilascio in laboratorio o nell'atmosfera.

Durante la sintesi ad alta temperatura del nitruro di carbonio, i gas di scarico tossici sono un sottoprodotto inevitabile. La trappola d'acqua agisce come uno scudo ambientale critico, depurando questi gas dal flusso di scarico per garantire la sicurezza dell'operatore e prevenire l'inquinamento atmosferico.

Comprendere il Contesto Chimico

Per comprendere la necessità della trappola d'acqua, è necessario prima esaminare le reazioni chimiche che avvengono all'interno del forno. Il dispositivo non è semplicemente un accessorio; affronta uno specifico sottoprodotto chimico del processo di sintesi.

Decomposizione Termica della Melamina

Il processo CVD per la creazione di nitruro di carbonio stratificato si basa spesso su precursori specifici, come la melamina. Quando sottoposti alle alte temperature richieste per la deposizione, questi precursori subiscono decomposizione termica.

La Generazione di Ammoniaca

Mentre la melamina si scompone per formare la struttura desiderata di nitruro di carbonio, rilascia gas di scarico volatili. Il sottoprodotto più significativo in questa reazione è l'ammoniaca. Questo gas è tossico, corrosivo e rappresenta un pericolo respiratorio se non gestito.

La Funzionalità della Trappola d'Acqua

La trappola d'acqua fornisce una barriera fisica e chimica semplice ma efficace tra la camera di reazione e l'ambiente aperto.

Posizionamento Strategico

Il dispositivo è collegato direttamente all'estremità di scarico del forno tubolare. Ciò garantisce che tutti i gas che escono dalla zona di reazione debbano passare attraverso la trappola prima di uscire dal sistema.

Assorbimento e Neutralizzazione

L'ammoniaca è altamente solubile in acqua. Mentre i gas di scarico gorgogliano attraverso la trappola d'acqua, l'acqua assorbe l'ammoniaca, neutralizzando efficacemente il flusso di scarico. Questo processo di "depurazione" rimuove i componenti nocivi dal flusso di gas.

Considerazioni Operative e Sicurezza

Sebbene il concetto sia semplice, il ruolo della trappola d'acqua è vitale per la conformità e gli standard sanitari in un ambiente di ricerca.

Protezione Ambientale

L'obiettivo principale è prevenire lo scarico diretto di gas nocivi. Il rilascio di ammoniaca non trattata nell'atmosfera viola i protocolli di sicurezza ambientale e compromette la qualità dell'aria.

Sicurezza in Laboratorio

Contenendo lo scarico, la trappola protegge il personale di laboratorio. Impedisce l'accumulo di fumi nocivi all'interno dello spazio di lavoro, mantenendo un ambiente di respirazione sicuro per i ricercatori che maneggiano l'attrezzatura.

Garantire l'Integrità del Processo

Identificare i Limiti di Saturazione

Sebbene l'acqua sia un solvente efficace per l'ammoniaca, ha una capacità finita. Nel tempo, l'acqua nella trappola si saturerà di ammoniaca, riducendo la sua efficienza di assorbimento.

Monitoraggio dei Carichi di Precursore

La quantità di gas di scarico prodotta è direttamente proporzionale alla quantità di precursore di melamina utilizzata. Lotti di sintesi più grandi richiederanno un monitoraggio più attento della trappola per garantire che non venga sopraffatta.

Implementazione di una Gestione Efficace degli Scarichi

Quando si configura il sistema CVD per il nitruro di carbonio stratificato, considerare le priorità operative specifiche:

- Se la tua attenzione principale è la Sicurezza in Laboratorio: Assicurati che la connessione tra lo scarico del forno e la trappola d'acqua sia completamente ermetica per evitare perdite di gas prima della filtrazione.

- Se la tua attenzione principale è la Conformità Ambientale: Sostituire regolarmente l'acqua nella trappola per mantenere la massima capacità di assorbimento per il volume specifico di ammoniaca generato dal tuo processo.

La trappola d'acqua è il confine che definisce tra una reazione chimica controllata e un pericolo ambientale.

Tabella Riassuntiva:

| Caratteristica | Ruolo della Trappola d'Acqua nella CVD |

|---|---|

| Obiettivo Primario | Gas di ammoniaca (NH3) prodotto dalla decomposizione della melamina |

| Meccanismo | Depurazione dei gas tramite assorbimento ad alta solubilità |

| Posizionamento | Collegato all'uscita di scarico del forno tubolare |

| Beneficio di Sicurezza | Previene l'inalazione di gas tossici e l'inquinamento ambientale |

| Manutenzione | Sostituzione regolare dell'acqua per prevenire la saturazione |

Eleva la Tua Ricerca CVD con le Soluzioni Sicure e Affidabili di KINTEK

Non lasciare che i sottoprodotti tossici compromettano la sicurezza del tuo laboratorio o la conformità ambientale. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per gestire la complessa sintesi del nitruro di carbonio stratificato. I nostri sistemi sono completamente personalizzabili per le tue esigenze di ricerca uniche, garantendo funzionalità di sicurezza integrate come una gestione ottimizzata degli scarichi.

Pronto ad aggiornare la tua configurazione di forno ad alta temperatura?

Contatta KINTEK oggi stesso per discutere il tuo progetto personalizzato!

Guida Visiva

Riferimenti

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le aree di applicazione primarie della tecnologia CVD? Sblocca soluzioni avanzate a film sottile per il tuo settore

- Perché il controllo preciso della temperatura del sistema di erogazione del precursore è essenziale nella CVD per le particelle di silice cave?

- Come fa il processo ALD a garantire una passivazione efficace sulle superfici WS2? Ottenere un'integrità dielettrica superiore

- Quali sono gli usi della deposizione chimica da fase vapore? Sblocca il controllo a livello atomico per materiali avanzati

- Perché i sistemi PVD richiedono target metallici ad alta purezza (99,999%)? Garantire prestazioni di rivestimento ottimali

- Perché viene utilizzato un arrangiamento di crescita confinato nello spazio per il CVD di epsilon-Fe2O3? Sblocco della precisione dei nanosheet ultrasottili

- Quali sono le attrezzature per la deposizione chimica da vapore? Una guida ai 5 componenti essenziali

- In che modo differiscono gli ambienti di processo di PVD e CVD? Differenze chiave nel vuoto e nelle reazioni chimiche