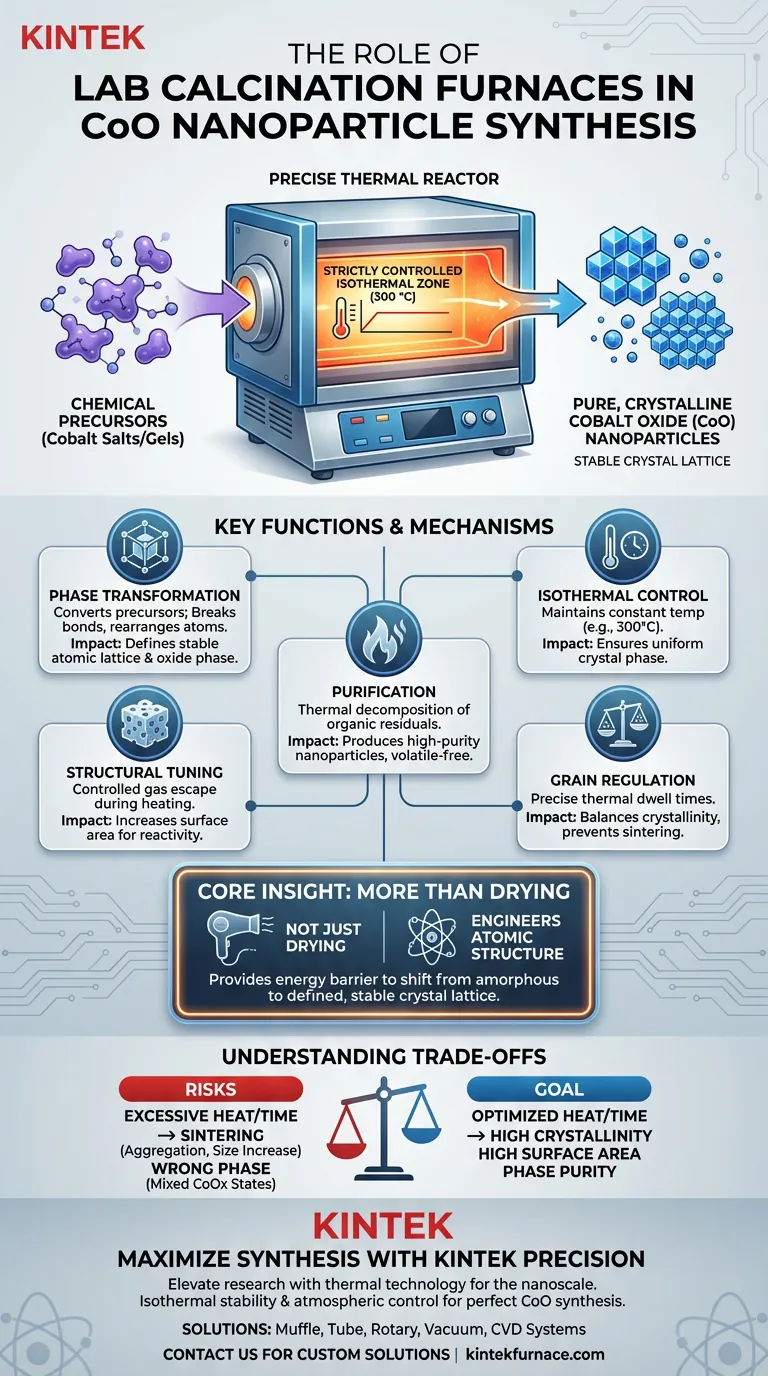

Un forno di calcinazione da laboratorio funge da reattore termico preciso necessario per convertire i precursori chimici in nanoparticelle stabili di ossido di cobalto (CoO). Mantenendo condizioni termodinamiche rigorosamente controllate, in particolare un riscaldamento isotermico intorno ai 300 °C, il forno guida la completa trasformazione dei precipitati di sale di cobalto in una fase ossidica pura e cristallina, eliminando contemporaneamente i residui volatili.

Concetto chiave: Il forno non si limita ad asciugare il materiale; ingegnerizza la struttura atomica del materiale. Fornisce la barriera energetica necessaria per spostare la sostanza da uno stato amorfo o precursore a un reticolo cristallino definito e stabile, garantendo che le nanoparticelle finali possiedano la purezza e le proprietà fisiche richieste.

Il Meccanismo di Trasformazione di Fase

Conversione dei Precursori in Cristalli

La funzione principale del forno è facilitare una reazione allo stato solido. I precursori chimici, spesso sali o gel di cobalto, sono termodinamicamente instabili rispetto all'ossido desiderato. Il forno fornisce l'energia termica necessaria per rompere i legami chimici del precursore e riorganizzare gli atomi nella struttura cristallina stabile dell'ossido di cobalto (CoO).

Controllo Termodinamico Preciso

Ottenere nanoparticelle di alta qualità richiede più di un semplice calore elevato; richiede stabilità isotermica. Il forno crea un ambiente uniforme in cui la temperatura viene mantenuta costante (ad esempio, a 300 °C). Ciò garantisce che ogni particella nel lotto subisca la stessa storia termica, risultando in una fase cristallina uniforme piuttosto che in una miscela di materiale sotto-reagito e sovra-reagito.

Purificazione e Miglioramento Strutturale

Rimozione delle Impurità Volatili

Durante la sintesi, i precursori sono spesso mescolati con solventi, tensioattivi o stabilizzanti organici. Il forno di calcinazione agisce come una camera di purificazione. Attraverso un'ossidazione continua ad alta temperatura, il riscaldamento rigorosamente controllato brucia questi componenti organici residui e le impurità volatili. Questo è fondamentale per ottenere nanoparticelle di elevata purezza prive di contaminanti che potrebbero ostacolare le prestazioni.

Sviluppo della Superficie

Mentre i gas residui e i componenti volatili escono dal materiale durante il riscaldamento, spesso lasciano vuoti. Questo processo può ingegnerizzare una struttura porosa simile a una spugna all'interno delle nanoparticelle. Questo aumento dell'area superficiale specifica è vitale per applicazioni che richiedono un'elevata reattività, come la catalisi, dove una maggiore area superficiale esposta equivale a migliori prestazioni.

Comprendere i Compromessi

L'equilibrio tra Cristallinità e Aggregazione

Mentre temperature più elevate o tempi di permanenza più lunghi migliorano la cristallinità e rimuovono più impurità, comportano anche dei rischi. Il calore eccessivo può causare la sinterizzazione (fusione) delle nanoparticelle, con conseguente aumento significativo della dimensione dei grani e perdita dell'area superficiale su scala nanometrica desiderata.

Rischi di Stabilità di Fase

Il cobalto può esistere in più stati ossidati (ad esempio, CoO, Co3O4). L'atmosfera del forno e la precisione della temperatura sono le uniche garanzie contro la formazione della fase errata. Un controllo impreciso della temperatura o un riscaldamento non uniforme possono portare a materiali a fase mista, compromettendo le proprietà elettroniche o magnetiche del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di ossido di cobalto, allinea i parametri del tuo forno con le tue metriche di prestazione specifiche:

- Se la tua priorità principale è l'elevata purezza e la cristallinità perfetta: Dai priorità a un forno con un'eccezionale stabilità isotermica per garantire la completa decomposizione organica e un arrangiamento uniforme del reticolo cristallino.

- Se la tua priorità principale è l'attività catalitica: Concentrati sulla velocità di rampa e sulle dinamiche di fuga dei gas; un rilascio controllato dei volatili crea la struttura porosa necessaria per la massima area superficiale.

Il forno di calcinazione da laboratorio è lo strumento distintivo che colma il divario tra il potenziale chimico grezzo e i nanomateriali funzionali ad alte prestazioni.

Tabella Riassuntiva:

| Funzione | Descrizione | Impatto sulle Nanoparticelle di CoO |

|---|---|---|

| Trasformazione di Fase | Converte i precursori di cobalto in strutture cristalline | Definisce il reticolo atomico stabile e la fase ossidica |

| Controllo Isotermico | Mantiene una temperatura costante (ad esempio, 300 °C) | Garantisce una fase cristallina uniforme in tutto il lotto |

| Purificazione | Decomposizione termica dei residui organici | Produce nanoparticelle di elevata purezza prive di volatili |

| Regolazione Strutturale | Fuga controllata dei gas durante il riscaldamento | Aumenta l'area superficiale per la reattività catalitica |

| Regolazione dei Grani | Tempi di permanenza termica precisi | Bilancia la cristallinità con la prevenzione della sinterizzazione |

Massimizza la Sintesi del Tuo Materiale con la Precisione KINTEK

Eleva la tua ricerca e produzione con tecnologia termica progettata per la nanoscala. Sia che tu stia ingegnerizzando catalizzatori o materiali elettronici, KINTEK fornisce la stabilità isotermica e il controllo atmosferico necessari per una sintesi perfetta dell'ossido di cobalto.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. Tutti i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze termodinamiche uniche.

Pronto a ottenere una cristallinità e una purezza superiori? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come vengono usate le stufe a inerzia nella scienza dei materiali? Prevenire l'ossidazione per un'integrità superiore dei materiali

- Perché il controllo della temperatura di un forno a resistenza ad alta precisione è essenziale per i compositi B4C/Al? Controllo del Guadagno

- Qual è l'importanza di un forno dedicato per la nitrurazione? Ottenere una tempra superficiale di precisione e resistenza all'usura

- Perché le sfere di nitruro di boro con leganti devono essere sottoposte a trattamento termico all'aria? Sblocca la massima conducibilità termica

- Che cos'è un forno a muffola e quali sono le sue caratteristiche principali? Scopri il riscaldamento di precisione per una lavorazione dei materiali superiore

- Come viene spostata l'aria ambiente in un forno per operare in diverse atmosfere? Padronanza della pulizia per un controllo preciso dei materiali

- Quali sono i vantaggi dei forni ad atmosfera controllata rispetto ai tipi più vecchi? Aumenta efficienza, qualità e sicurezza

- Quali processi possono essere eseguiti utilizzando un forno a muffola? Sblocca il Trattamento Termico di Precisione per Materiali Superiori