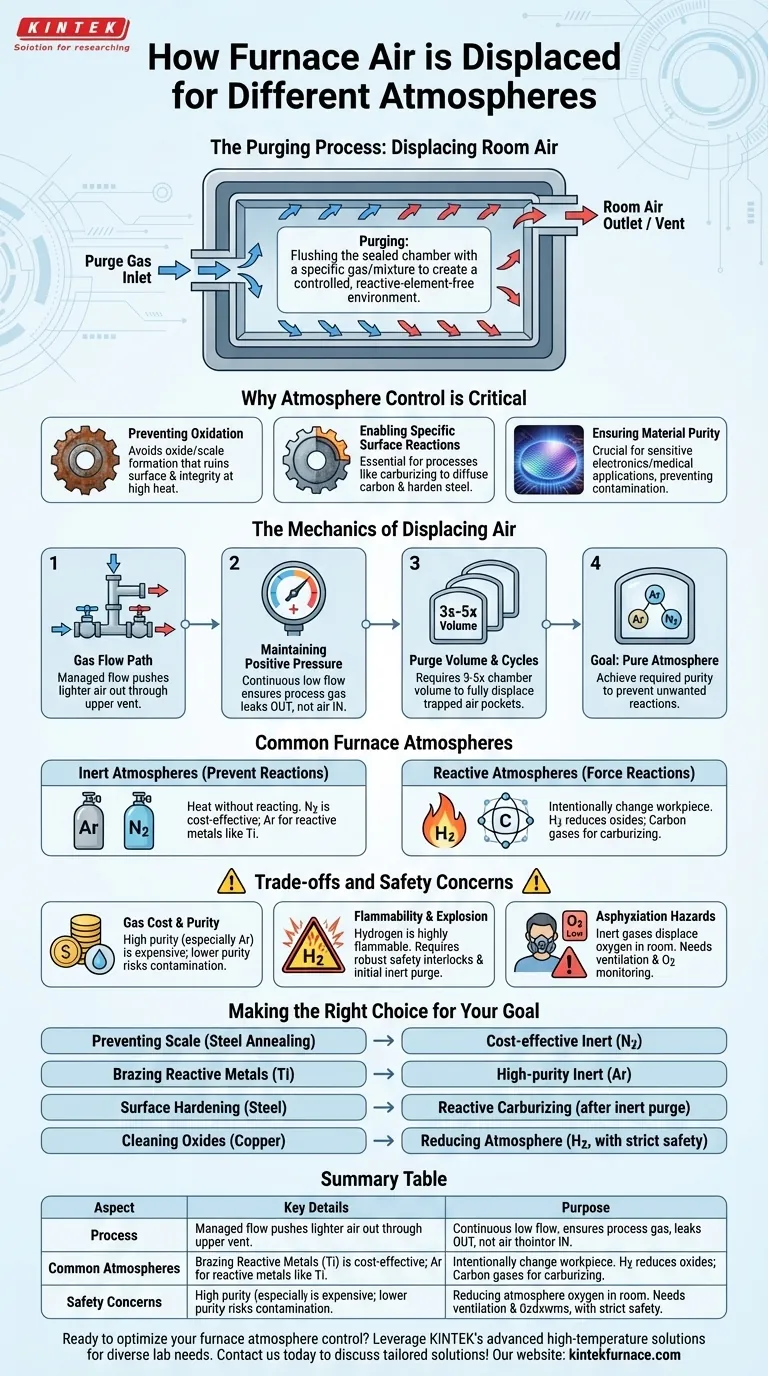

Per operare in diverse atmosfere, un forno sposta sistematicamente l'aria ambiente attraverso un processo noto come purging (pulizia). Ciò comporta l'utilizzo di ingressi gas dedicati per lavare la camera di riscaldamento sigillata con un gas specifico o una miscela di gas, spingendo l'aria originale fuori attraverso un'uscita o uno sfiato. L'obiettivo è creare un ambiente controllato che sia privo degli elementi reattivi presenti nell'aria, principalmente ossigeno e vapore acqueo.

La sfida principale non è semplicemente riempire una camera con un nuovo gas, ma assicurarsi che questa nuova atmosfera sia sufficientemente pura da prevenire reazioni chimiche indesiderate con il pezzo in lavorazione a temperature elevate. L'efficace spostamento dell'aria è una variabile di controllo del processo critica per ottenere le proprietà del materiale desiderate.

Perché il controllo dell'atmosfera è fondamentale

A temperatura ambiente, l'aria è relativamente benigna. Alle alte temperature riscontrabili all'interno di un forno, tuttavia, l'ossigeno e l'umidità nell'aria diventano altamente reattivi, alterando fondamentalmente i materiali in lavorazione.

Prevenire l'ossidazione e la contaminazione

La ragione più comune per spostare l'aria ambiente è prevenire l'ossidazione. Quando riscaldati, la maggior parte dei metalli reagirà prontamente con l'ossigeno per formare uno strato di ossido (scaglia o ruggine) sulla loro superficie. Ciò può rovinare la finitura superficiale, alterare le dimensioni e compromettere l'integrità strutturale del materiale.

Abilitare reazioni superficiali specifiche

Al contrario, alcuni processi richiedono un'atmosfera reattiva specifica e altamente controllata. Ad esempio, nella carburazione, viene introdotto un gas ricco di carbonio per diffondere il carbonio nella superficie dell'acciaio, indurendolo. Spostare l'aria è il primo passo prima di introdurre questa precisa miscela di gas.

Garantire la purezza del materiale

Per i materiali sensibili utilizzati nell'elettronica o nelle applicazioni mediche, anche tracce di contaminazione possono essere dannose. La pulizia con un gas inerte di elevata purezza garantisce che nessun elemento indesiderato venga introdotto nel materiale durante il ciclo di riscaldamento.

La meccanica dello spostamento dell'aria

Il processo di pulizia è un controllo ingegneristico deliberato progettato per garantire uno scambio di gas completo e sicuro all'interno della camera del forno.

Percorso del flusso del gas: ingressi e uscite

I forni progettati per il controllo dell'atmosfera hanno almeno un ingresso del gas e un'uscita. Il gas di pulizia viene introdotto attraverso l'ingresso e il suo flusso è gestito per "spingere" sistematicamente l'aria più leggera fuori dalla camera, tipicamente attraverso uno sfiato o un'uscita superiore.

Mantenere una pressione positiva

Durante il funzionamento, viene spesso mantenuto un flusso continuo e a basso volume del gas desiderato. Ciò crea una leggera pressione positiva all'interno del forno, assicurando che, se esistono piccole perdite nelle guarnizioni della porta, il gas di processo fluirà fuori piuttosto che consentire all'aria ambiente di entrare dentro.

Volume e cicli di pulizia

Un singolo, rapido lavaggio è raramente sufficiente. Una regola pratica comune è quella di purificare la camera con un volume di gas pari a tre o cinque volte il volume della camera stessa. Ciò garantisce che le sacche d'aria intrappolate siano completamente spostate e che l'atmosfera raggiunga il livello di purezza richiesto.

Atmosfere comuni dei forni e il loro scopo

La scelta del gas è determinata interamente dall'obiettivo del processo. I gas menzionati nei riferimenti rientrano in due categorie principali.

Atmosfere inerti: prevenire tutte le reazioni

Gas come l'Argon (Ar) e l'Azoto (N2) sono chimicamente inerti. Vengono utilizzati quando l'obiettivo è semplicemente riscaldare un materiale senza che esso reagisca con l'ambiente circostante. L'azoto è una scelta economica per molte applicazioni, mentre l'argon viene utilizzato per metalli più reattivi (come il titanio) dove l'azoto potrebbe formare nitruri.

Atmosfere reattive: forzare una reazione

Le atmosfere reattive vengono utilizzate per modificare intenzionalmente il pezzo in lavorazione. Una miscela di idrogeno (H2), ad esempio, è un agente riducente e può essere utilizzata per rimuovere gli ossidi dalla superficie di un metallo. Come accennato in precedenza, i gas a base di carbonio vengono utilizzati per la carburazione, e quantità controllate di ossigeno (O2) possono essere utilizzate per specifici processi di ossidazione.

Comprendere i compromessi e le preoccupazioni sulla sicurezza

Sebbene essenziale, la creazione di un'atmosfera controllata introduce complessità, costi e significativi rischi per la sicurezza che devono essere gestiti.

Costo e purezza del gas

I gas di elevata purezza, in particolare l'argon, possono essere costosi. Il costo del gas e il volume richiesto per una pulizia efficace possono rappresentare una spesa operativa significativa. L'utilizzo di un gas di purezza inferiore per risparmiare denaro può compromettere l'intero processo introducendo contaminanti.

Infiammabilità e rischio di esplosione

L'idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria. I forni che utilizzano idrogeno devono avere robuste interfacce di sicurezza. Ciò include l'esecuzione di una pulizia iniziale con un gas inerte come l'azoto per rimuovere tutto l'ossigeno prima che l'idrogeno venga introdotto.

Pericoli di asfissia

I gas inerti come l'azoto e l'argon sono minacce silenziose. Spostano l'ossigeno non solo nel forno ma anche nella stanza circostante se si verifica una perdita importante. Ciò crea un grave pericolo di asfissia per il personale, richiedendo un'adeguata ventilazione e monitoraggio dell'ossigeno nell'area di lavoro.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'atmosfera corretta dipende dal tuo materiale e dal risultato desiderato. Utilizza i principi sopra riportati per guidare la tua decisione.

- Se il tuo obiettivo principale è prevenire la scaglia superficiale sull'acciaio durante la ricottura: Utilizza un'atmosfera inerte economica come l'Azoto per spostare l'ossigeno.

- Se il tuo obiettivo principale è la brasatura di metalli reattivi come il titanio: Utilizza un gas inerte di elevata purezza come l'Argon per prevenire la formazione di ossidi e nitruri.

- Se il tuo obiettivo principale è l'indurimento superficiale di un componente in acciaio: Utilizza un'atmosfera carburante reattiva dopo aver prima eliminato tutta l'aria con un gas inerte.

- Se il tuo obiettivo principale è la pulizia degli ossidi da parti in rame: Utilizza un'atmosfera riducente contenente Idrogeno, assicurandoti che tutti i protocolli di sicurezza per l'infiammabilità siano rigorosamente seguiti.

La padronanza del controllo atmosferico trasforma il forno da un semplice riscaldatore in uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Scopo | Spostare l'aria per prevenire l'ossidazione, abilitare le reazioni, garantire la purezza del materiale |

| Processo | Pulizia con gas tramite ingressi/uscite, mantenimento della pressione positiva, 3-5 cicli di volume della camera |

| Atmosfere comuni | Inerte (es. Azoto, Argon) per prevenzione; Reattiva (es. Idrogeno, gas di carbonio) per reazioni specifiche |

| Preoccupazioni sulla sicurezza | Rischi di infiammabilità (es. Idrogeno), pericoli di asfissia da gas inerti, compromessi tra costo del gas e purezza |

Pronto a ottimizzare il controllo dell'atmosfera del tuo forno? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua lavorazione dei materiali e la sicurezza!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale