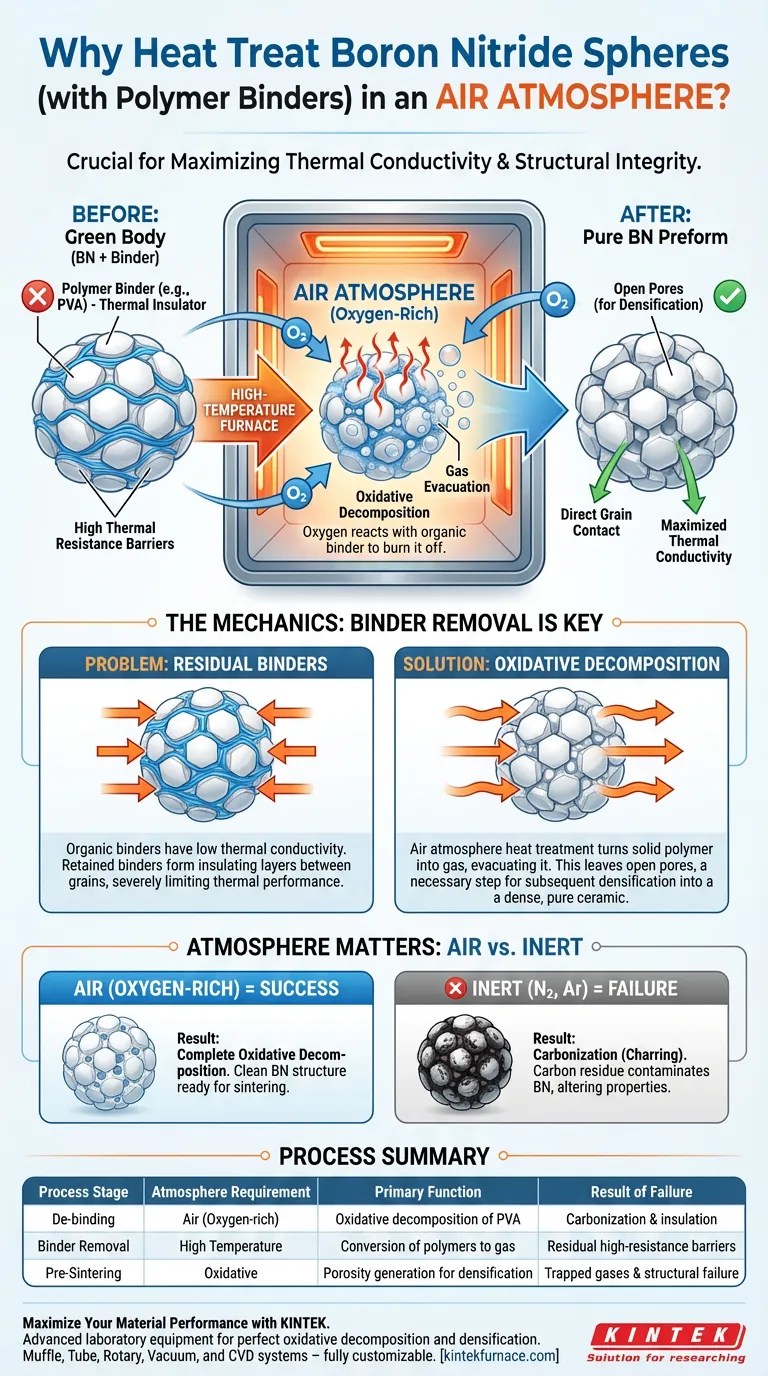

Le sfere di nitruro di boro contenenti leganti polimerici devono essere sottoposte a trattamento termico in atmosfera d'aria per facilitare la decomposizione ossidativa. Questo ambiente è essenziale per bruciare i componenti organici, come l'alcool polivinilico (PVA), che fungono da leganti temporanei. Senza la presenza di ossigeno nel forno, questi leganti non possono essere rimossi efficacemente dalla matrice del materiale.

L'obiettivo principale del trattamento termico in atmosfera d'aria è eliminare i leganti organici isolanti termicamente. Se trattenuti, questi leganti formano barriere ad alta resistenza tra i grani, limitando gravemente la conducibilità termica intrinseca del nitruro di boro.

La meccanica della conservazione della conduttività

La necessità della decomposizione ossidativa

I leganti polimerici utilizzati nelle sfere di nitruro di boro sono composti organici. Per rimuoverli, il materiale deve essere sottoposto ad alte temperature in atmosfera d'aria.

L'ossigeno nell'aria reagisce con i leganti organici, causandone la decomposizione ossidativa. Questa reazione trasforma efficacemente il polimero solido in gas, evacuandolo dalla struttura sferica.

Prevenire gli strati di resistenza termica

Il problema principale dei leganti polimerici risiede nel loro comportamento elettrico e termico rispetto al nitruro di boro. Questi materiali organici possiedono una bassa conducibilità termica.

Se il legante non viene rimosso, rimane situato tra i singoli grani di nitruro di boro. Questo crea uno "strato di alta resistenza termica", che agisce come un isolante impedendo al calore di muoversi efficientemente da un grano all'altro.

Preparazione per la densificazione

La rimozione del legante è un passaggio preparatorio per l'indurimento strutturale finale del materiale. Man mano che il legante brucia, lascia pori aperti all'interno delle sfere.

Questi pori non sono difetti permanenti; piuttosto, sono vuoti necessari che consentono al materiale di essere densificato durante le successive fasi di sinterizzazione ad alta temperatura. Non è possibile ottenere una struttura ceramica densa e pura se lo spazio è ancora occupato da polimero residuo.

Comprendere i compromessi

Generazione di porosità

Il risultato immediato di questo trattamento termico è un aumento della porosità. Rimuovendo il legante, si rimuove fisicamente volume dalla sfera, lasciando spazio vuoto.

Sebbene ciò riduca temporaneamente la densità, è un compromesso necessario per garantire la purezza chimica. Tentare la sinterizzazione senza questo stato poroso e privo di leganti porterebbe probabilmente a gas intrappolati e a cedimenti strutturali.

Sensibilità all'atmosfera

La necessità di un'atmosfera d'aria è specifica e non negoziabile per questa fase. L'uso di un'atmosfera inerte (come azoto o argon) durante questa specifica fase di rimozione del legante non riuscirebbe a ossidare il PVA.

Ciò si tradurrebbe in carbonizzazione (carbone) del legante anziché nella sua rimozione. I residui di carbonio contaminerebbero il nitruro di boro, alterandone permanentemente le proprietà termiche ed elettriche.

Ottimizza la tua strategia di gestione termica

Il processo di trattamento termico è un equilibrio tra la rimozione delle impurità e la preparazione della struttura per la densificazione finale.

- Se il tuo obiettivo principale è la massima conducibilità termica: Assicurati che il trattamento termico ossidi completamente il legante per eliminare eventuali strati isolanti tra i grani di nitruro di boro.

- Se il tuo obiettivo principale è la densità strutturale: Considera il trattamento termico all'aria come un passaggio preparatorio critico che apre la strada a un'efficace sinterizzazione ad alta temperatura.

Garantendo la completa decomposizione ossidativa dei leganti polimerici, sblocchi il pieno potenziale termico del materiale in nitruro di boro.

Tabella riassuntiva:

| Fase del processo | Requisito atmosferico | Funzione principale | Risultato del fallimento |

|---|---|---|---|

| Rimozione del legante | Aria (ricca di ossigeno) | Decomposizione ossidativa di PVA/leganti | Carbonizzazione e isolamento termico |

| Rimozione del legante | Alta temperatura | Conversione dei polimeri in gas | Barriere residue ad alta resistenza |

| Pre-sinterizzazione | Ossidativa | Generazione di porosità per la densificazione | Gas intrappolati e cedimenti strutturali |

Massimizza le prestazioni del tuo materiale con KINTEK

Una gestione termica precisa fa la differenza tra il fallimento del materiale e le prestazioni ottimali. KINTEK fornisce le attrezzature di laboratorio avanzate necessarie per ottenere una perfetta decomposizione ossidativa e densificazione. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i requisiti specifici di trattamento termico dei tuoi progetti di nitruro di boro e ceramiche avanzate.

Non lasciare che i leganti residui compromettano la tua conducibilità termica. Contatta KINTEK oggi stesso per trovare la soluzione di forno ad alta temperatura ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- A quale scopo viene utilizzata un'atmosfera chimicamente reattiva in un forno? Per trasformare le superfici dei materiali

- Come i forni a ricottura di precisione e a circolazione d'aria ottimizzano il trattamento termico dei componenti bi-metallici HIP per prestazioni e integrità massime?

- Qual è la funzione primaria dei forni ad atmosfera nei processi industriali? Migliorare la qualità e l'efficienza dei materiali

- Quali sono i compiti funzionali primari di un forno a resistenza di grafite ad alta temperatura nella sintesi di TiB2?

- Cosa sono le atmosfere endotermiche e come vengono prodotte? Padroneggia il Trattamento Termico Preciso per i Metalli

- Come fa un forno specializzato per la nitrurazione ionica a ottenere un indurimento a gradiente sul titanio TC4? Aumenta la resistenza all'usura superficiale

- Quali sono alcune applicazioni dei forni inerti in metallurgia? Migliorare in sicurezza le proprietà dei metalli

- Come funziona un forno di raffineria? Il motore della distillazione per la massima resa del prodotto