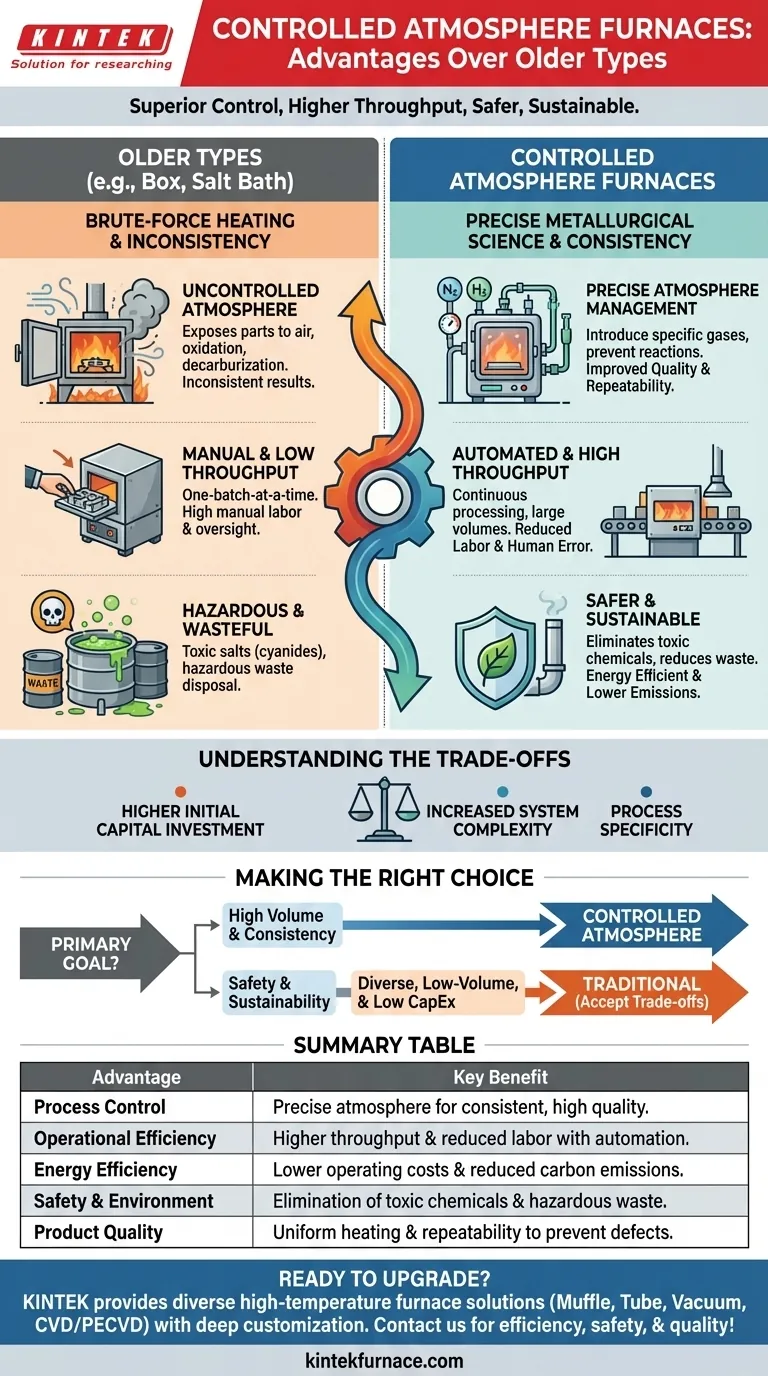

In breve, i vantaggi sono significativi. I forni ad atmosfera controllata offrono un controllo di processo superiore, una maggiore produttività e requisiti di manodopera ridotti rispetto ai metodi più vecchi come i forni a muffola o a bagno di sale. Gestendo con precisione l'ambiente gassoso interno, forniscono risultati più coerenti, migliorano l'efficienza energetica e creano un processo di produzione più sicuro e sostenibile.

Il cambiamento fondamentale è dal riscaldamento a forza bruta alla scienza metallurgica precisa e ripetibile. Il passaggio a un forno ad atmosfera controllata non è solo un aggiornamento dell'attrezzatura; è un investimento nella coerenza del processo, nella sicurezza operativa e nella responsabilità ambientale.

Ottenere un controllo di processo e una qualità superiori

I forni più vecchi spesso espongono le parti all'aria incontrollata o ai sottoprodotti della combustione, portando a risultati incoerenti. I forni ad atmosfera controllata risolvono questo problema creando un ambiente appositamente costruito attorno al pezzo da lavorare.

Gestione precisa dell'atmosfera

Un forno ad atmosfera controllata ti consente di introdurre gas specifici per ottenere il risultato metallurgico desiderato. Questo previene reazioni chimiche indesiderate come l'ossidazione (formazione di scaglie) e la decarburazione che possono rovinare le proprietà superficiali di una parte.

Qualità del prodotto migliorata

Eliminando le variabili di un'atmosfera incontrollata, si ottiene una ripetibilità di gran lunga maggiore. Ciò porta a una migliore qualità del prodotto, poiché ogni parte in ogni lotto riceve lo stesso, ottimizzato trattamento termico.

Riscaldamento uniforme

I moderni design dei forni, siano essi a batch o continui, sono progettati per il riscaldamento uniforme. Ciò garantisce che le parti grandi o complesse siano riscaldate in modo uniforme, prevenendo la distorsione e garantendo proprietà coerenti in tutto il materiale.

Aumentare l'efficienza operativa e finanziaria

Oltre alla qualità, il passaggio a un forno ad atmosfera controllata ha un impatto diretto sui tuoi profitti e sulla produttività della tua struttura.

Maggiore produttività

Molti forni moderni sono progettati per la lavorazione continua o semi-continua. Questa capacità di gestire grandi volumi di materiale in un flusso automatizzato è un miglioramento notevole rispetto alla natura "un lotto alla volta" dei forni a muffola più vecchi.

Requisiti di manodopera ridotti

I processi che un tempo richiedevano una costante supervisione manuale, carico e scarico, ora possono essere in gran parte automatizzati. Ciò libera manodopera qualificata per compiti più preziosi e riduce la possibilità di errori umani, rendendo le operazioni meno esigenti in termini di manodopera.

Maggiore efficienza energetica

Questi sistemi sono costruiti con isolamento superiore, elementi riscaldanti avanzati e tempi di ciclo ottimizzati. Questa attenzione all'efficienza energetica non solo riduce i costi operativi ma riduce anche le emissioni di carbonio della struttura.

Migliorare la sicurezza e la responsabilità ambientale

Forse il vantaggio più critico è l'abbandono delle pratiche pericolose associate ai metodi di trattamento termico tradizionali.

Eliminazione dei prodotti chimici tossici

I forni ad atmosfera controllata eliminano la necessità di sali tossici, come i cianuri utilizzati nei forni a bagno di sale più vecchi. Ciò rimuove immediatamente un significativo rischio per la salute e la sicurezza dal tuo reparto produttivo.

Riduzione dei rifiuti pericolosi

Il passaggio significa che non devi più occuparti dello smaltimento di sali di scarto, maschere contaminate o altri sottoprodotti di rifiuti pericolosi. Ciò riduce sia la responsabilità ambientale che i costi di smaltimento.

Creazione di un processo sostenibile

Utilizzando meno energia, eliminando gli input tossici e riducendo i rifiuti, i forni ad atmosfera controllata rendono il trattamento termico una parte molto più sostenibile del ciclo di vita della produzione.

Comprendere i compromessi

Sebbene i vantaggi siano chiari, una valutazione equilibrata richiede di riconoscere le considerazioni sull'adozione di questa tecnologia.

Maggiore investimento di capitale iniziale

Un sistema avanzato ad atmosfera controllata rappresenta un costo iniziale significativamente più elevato rispetto a un semplice forno a muffola o a bagno di sale. Questo investimento deve essere bilanciato con i guadagni a lungo termine in efficienza, qualità e sicurezza.

Maggiore complessità del sistema

Questi forni sono macchine più sofisticate. Si basano su controlli precisi del flusso di gas, interblocchi di sicurezza e monitoraggio avanzato, che possono richiedere conoscenze più specializzate per l'operazione e la manutenzione.

Specificità del processo

Sebbene altamente personalizzabile, un forno ottimizzato per un processo specifico (come la carburazione) potrebbe non essere flessibile come un forno a muffola generico per lavori una tantum. L'attrezzatura è spesso adattata a una specifica esigenza di produzione.

Fare la scelta giusta per la tua attività

La tua decisione dovrebbe essere guidata dai tuoi obiettivi operativi primari e dalla tua strategia a lungo termine.

- Se il tuo obiettivo principale è la produzione ad alto volume e la coerenza: un forno ad atmosfera controllata è la scelta chiara per la sua produttività superiore e la ripetibilità del processo.

- Se il tuo obiettivo principale è la sicurezza e la conformità ambientale: l'eliminazione dei materiali tossici e la riduzione delle emissioni rendono i forni moderni essenziali per una produzione sostenibile.

- Se il tuo obiettivo principale è l'elaborazione di lavori diversi, a basso volume con un investimento di capitale minimo: un tradizionale forno a muffola potrebbe ancora avere il suo posto, ma devi accettare i compromessi nel controllo qualità e nella manodopera manuale.

L'adozione di un forno ad atmosfera controllata consente alla tua attività di passare dall'approssimazione alla precisione nella lavorazione termica.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Controllo del processo | Gestione precisa dell'atmosfera per risultati coerenti e di alta qualità |

| Efficienza operativa | Maggiore produttività e manodopera ridotta con l'automazione |

| Efficienza energetica | Costi operativi inferiori e emissioni di carbonio ridotte |

| Sicurezza e ambiente | Eliminazione di prodotti chimici tossici e rifiuti pericolosi |

| Qualità del prodotto | Riscaldamento uniforme e ripetibilità per prevenire difetti |

Sei pronto ad aggiornare la tua lavorazione termica con forni ad atmosfera controllata avanzati? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una maggiore efficienza, sicurezza e qualità. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale