Alla base, un forno a muffola è un forno industriale ad alta temperatura distinto da un componente critico: una camera interna sigillata, nota come muffola. Questo recipiente a tenuta di gas isola il materiale in lavorazione dagli elementi riscaldanti del forno e dall'aria esterna. Questa separazione consente un controllo assoluto delle condizioni atmosferiche durante il ciclo di riscaldamento, essenziale per la produzione specializzata e i trattamenti dei materiali.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma la sua camera interna sigillata. Questo design separa fondamentalmente il carico di lavoro dalla fonte di calore, consentendo un controllo preciso sull'atmosfera interna per prevenire la contaminazione e ottenere proprietà specifiche del materiale.

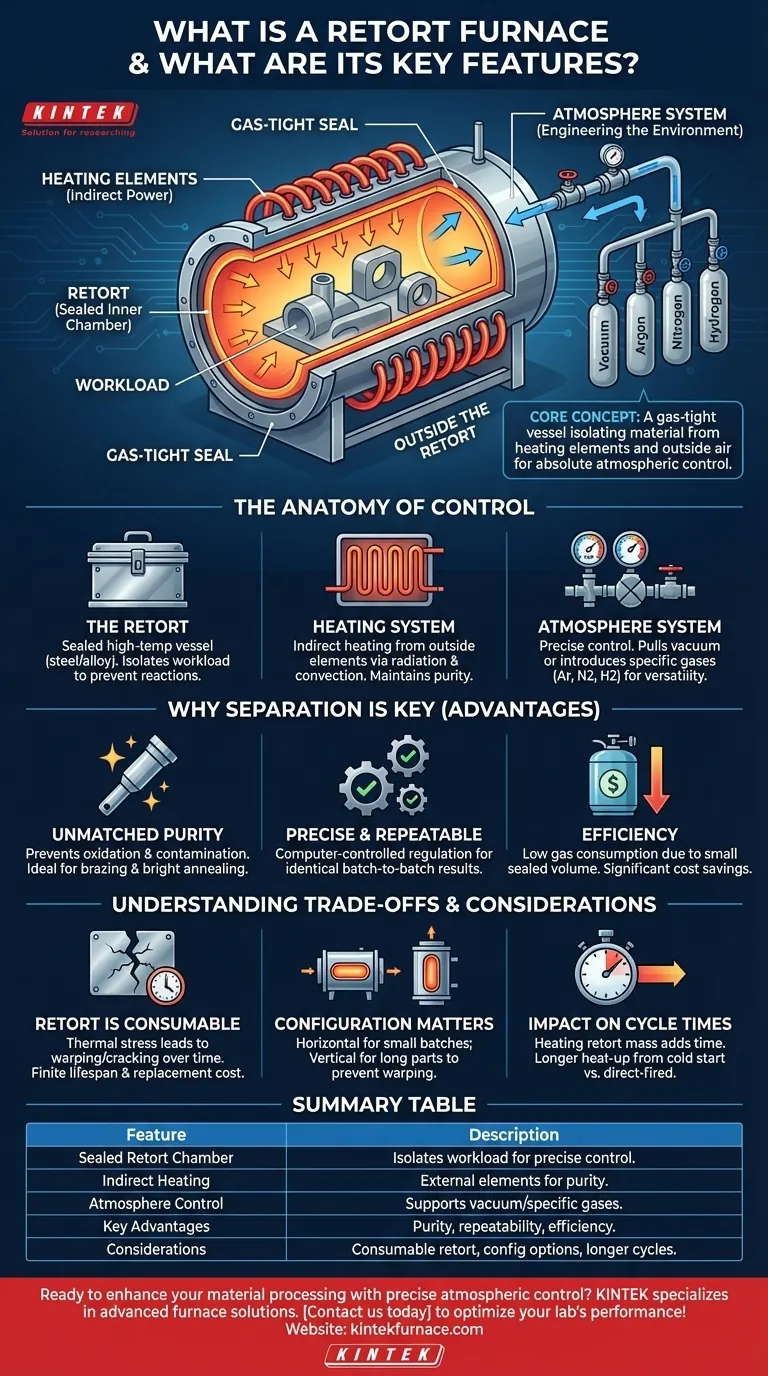

L'anatomia di un forno a muffola

Comprendere un forno a muffola richiede di guardare oltre il calore e di concentrarsi sui suoi componenti strutturali unici che consentono il controllo del processo.

La muffola: una camera di controllo

Il cuore del forno è la muffola. Si tratta di un recipiente cilindrico o a forma di scatola, tipicamente realizzato in acciaio resistente alle alte temperature o in una lega di nichel.

Il suo unico scopo è quello di creare un ambiente perfettamente sigillato per i pezzi in trattamento. Isolando il carico di lavoro, previene reazioni indesiderate con ossigeno o altri gas.

Il sistema di riscaldamento: potenza indiretta

Gli elementi riscaldanti, che possono essere elettrici o a gas, si trovano all'esterno della muffola.

Riscaldano le pareti della muffola, che poi trasferisce quel calore al carico di lavoro all'interno tramite irraggiamento e convezione. Questo metodo di riscaldamento indiretto è fondamentale per mantenere la purezza dell'atmosfera interna.

Il sistema atmosferico: progettare l'ambiente

Questo sistema consente agli operatori di manipolare con precisione l'ambiente all'interno della muffola.

Può essere utilizzato per creare un vuoto o per introdurre e mantenere gas protettivi o reattivi specifici, come Argon, Azoto o Idrogeno. La capacità di alterare queste condizioni durante un singolo ciclo di cottura rende il forno incredibilmente versatile.

Perché la separazione è il vantaggio chiave

La separazione del carico di lavoro dagli elementi riscaldanti non è un dettaglio minore; è la principale proposta di valore del forno, che offre vantaggi tangibili in termini di qualità ed efficienza.

Purezza e qualità del prodotto impareggiabili

Creando un'atmosfera controllata, un forno a muffola previene efficacemente l'ossidazione e la contaminazione della superficie del materiale. Ciò è fondamentale per processi come la brasatura, dove le superfici pulite sono obbligatorie, e per la produzione di parti lucide e immacolate dopo la ricottura.

Controllo preciso e ripetibile del processo

L'ambiente sigillato consente una regolazione esatta, controllata da computer, sia della temperatura che della composizione del gas. Ciò garantisce che ogni processo sia altamente ripetibile, fornendo risultati identici da lotto a lotto.

Efficienza nell'utilizzo dell'atmosfera

Poiché la muffola è un volume chiuso e relativamente piccolo, richiede pochissimo gas di processo per spurgare la camera e mantenere l'atmosfera desiderata. Questo basso consumo di gas si traduce in significativi risparmi sui costi operativi rispetto ai forni che vengono costantemente lavati con gas.

Comprendere i compromessi e le considerazioni

Sebbene potenti, i forni a muffola hanno caratteristiche operative specifiche che devono essere prese in considerazione in qualsiasi decisione.

La muffola è un componente consumabile

La muffola è soggetta a un immenso stress termico durante ogni ciclo di riscaldamento e raffreddamento. Nel tempo, questo stress porta a deformazioni e fessurazioni, rendendo la muffola un elemento consumabile con una durata limitata. La sua eventuale sostituzione rappresenta un costo di manutenzione significativo.

La configurazione è importante: orizzontale vs. verticale

I forni a muffola sono disponibili in orientamento sia orizzontale che verticale. I forni orizzontali sono comuni per la lavorazione in batch di molti piccoli pezzi. I forni verticali sono spesso preferiti per pezzi lunghi e sottili che potrebbero deformarsi o piegarsi sotto il proprio peso se supportati orizzontalmente ad alte temperature.

Impatto sui tempi di ciclo

La muffola stessa ha una massa termica significativa che deve essere riscaldata insieme al carico di lavoro. Sebbene il trasferimento di calore alle parti possa essere molto efficiente all'interno dell'atmosfera sigillata, il tempo complessivo per riscaldare il forno da un avvio a freddo può essere più lungo di un forno a fuoco diretto senza muffola.

Fare la scelta giusta per la tua applicazione

La scelta di un forno richiede l'allineamento delle capacità dell'attrezzatura con l'obiettivo principale del processo.

- Se il tuo obiettivo principale è la purezza del processo e la prevenzione dell'ossidazione: Un forno a muffola è la scelta definitiva, poiché la sua camera sigillata offre il massimo livello di controllo atmosferico.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume e basso costo, dove una certa decolorazione superficiale è accettabile: Un forno non a muffola, a fuoco diretto o ad atmosfera aperta potrebbe essere più conveniente.

- Se il tuo obiettivo principale è la versatilità per più processi (es. brasatura, sinterizzazione, ricottura): La capacità del forno a muffola di gestire con precisione diverse atmosfere lo rende uno strumento eccezionalmente flessibile.

In definitiva, un forno a muffola è un investimento nel controllo, che offre la purezza del processo e la ripetibilità che la scienza dei materiali moderna richiede.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Camera a muffola sigillata | Isola il carico di lavoro dagli elementi riscaldanti, consentendo un controllo atmosferico preciso per prevenire la contaminazione. |

| Riscaldamento indiretto | Gli elementi riscaldanti esterni alla muffola trasferiscono calore tramite irraggiamento e convezione per garantire la purezza. |

| Controllo dell'atmosfera | Supporta vuoto o gas specifici (es. Argon, Azoto) per processi versatili come la brasatura e la ricottura. |

| Vantaggi chiave | Purezza impareggiabile, risultati ripetibili, basso consumo di gas ed efficienza nei trattamenti dei materiali. |

| Considerazioni | La muffola è consumabile, disponibile in orientamento orizzontale/verticale e potrebbe avere tempi di ciclo più lunghi. |

Pronto a migliorare la lavorazione dei tuoi materiali con un preciso controllo atmosferico? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo purezza, ripetibilità ed efficienza dei costi. Contattaci oggi per discutere come i nostri forni a muffola possono ottimizzare le prestazioni del tuo laboratorio e fornire risultati superiori per applicazioni come la brasatura, la sinterizzazione e la ricottura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati