Nella scienza dei materiali, le stufe a inerzia sono forni specializzati utilizzati per trattare termicamente i materiali in un ambiente deliberatamente privato di gas reattivi, principalmente ossigeno. Sostituendo l'aria ambiente con un gas stabile come l'azoto o l'argon, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione, consentendo ai materiali di essere riscaldati, polimerizzati o ricotti senza degradare le loro proprietà fondamentali.

La funzione principale di una stufa a inerzia non è solo quella di applicare calore, ma di creare un'atmosfera chimicamente non reattiva. Questo impedisce ai materiali sensibili di ossidarsi o degradarsi ad alte temperature, garantendo che la loro integrità strutturale e chimica rimanga intatta durante la lavorazione.

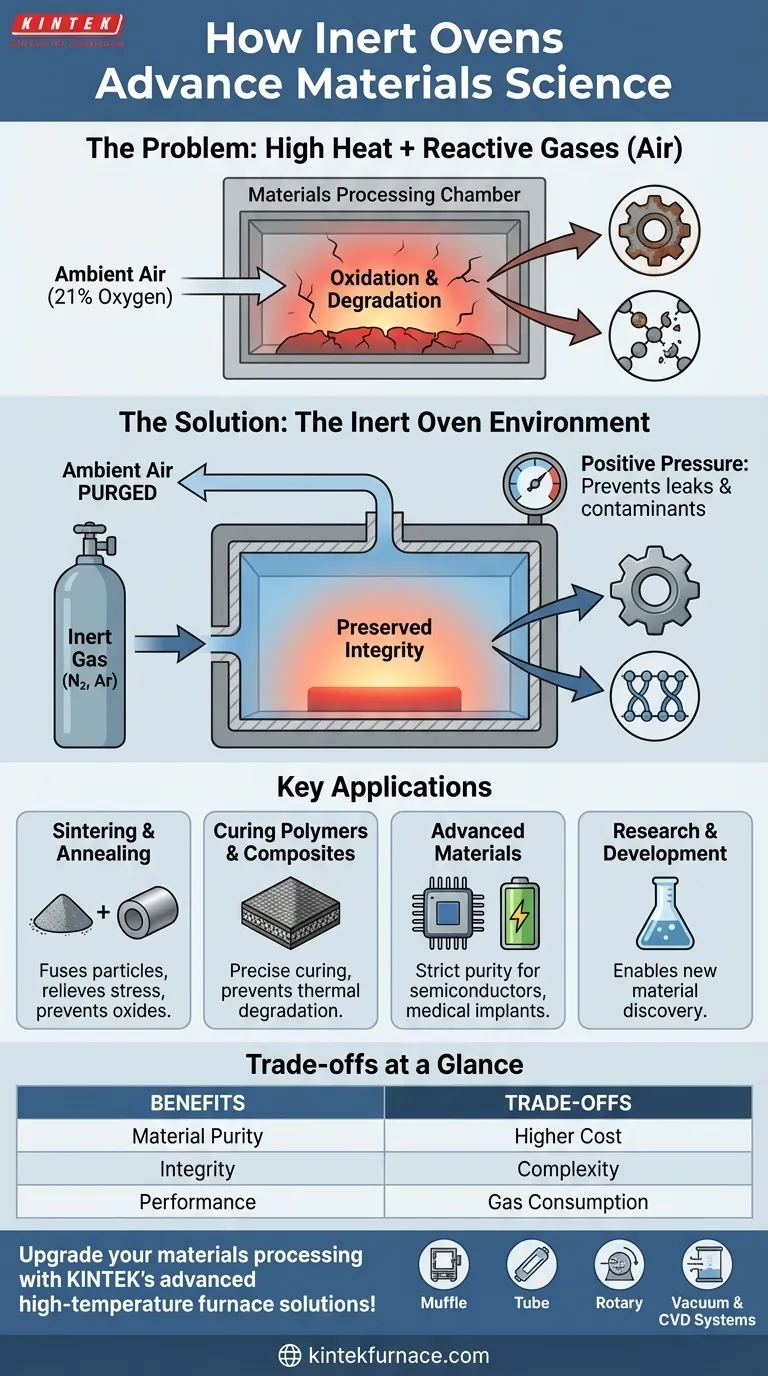

Il problema fondamentale: calore e gas reattivi

Per comprendere la necessità di una stufa a inerzia, è necessario prima comprendere il problema che risolve. Per molti materiali avanzati, la combinazione di alta temperatura e aria ambiente è distruttiva.

Perché l'aria è il nemico

L'aria ambiente è composta per circa il 21% da ossigeno, un elemento altamente reattivo. A temperatura ambiente, i suoi effetti sono lenti, ma all'aumentare della temperatura, la velocità delle reazioni chimiche accelera drasticamente.

Questa reazione accelerata con l'ossigeno è chiamata ossidazione. È lo stesso processo che fa arrugginire il ferro o imbrunire una mela tagliata, ma avviene molto più velocemente e con conseguenze più significative alle temperature di processo utilizzate nella scienza dei materiali.

L'impatto dell'ossidazione incontrollata

Per i materiali sensibili, l'ossidazione non è solo un problema superficiale. Può alterare fondamentalmente la struttura interna e le caratteristiche di performance del materiale.

Questo può portare a fragilità nei metalli, compromessa conduttività elettrica nei componenti elettronici o un completo fallimento della struttura chimica nei polimeri avanzati. Il materiale che si ottiene non è il materiale che è stato progettato.

Come le stufe a inerzia offrono la soluzione

Una stufa a inerzia è una soluzione ingegnerizzata per controllare l'ambiente chimico durante il riscaldamento. Funziona creando un'atmosfera che non reagirà con il materiale in lavorazione, anche a temperature estreme.

Il principio dello spostamento del gas inerte

La camera del forno viene prima sigillata e poi spurgata dall'aria ambiente. Quest'aria viene sostituita con un gas inerte di elevata purezza, più comunemente azoto (N₂) o argon (Ar).

Questi gas sono chiamati "inerti" perché i loro gusci elettronici sono stabili, rendendoli estremamente non reattivi. Servono da osservatori neutri, consentendo di applicare calore senza introdurre un agente chimico reattivo come l'ossigeno.

Mantenimento di un'atmosfera controllata

Una volta spurgato, viene mantenuta una leggera pressione positiva del gas inerte all'interno del forno. Ciò garantisce che, se esistono micro perdite, il gas inerte fuoriesca, impedendo all'aria esterna di infiltrarsi.

Questo processo protegge il materiale non solo dall'ossigeno, ma anche da altri potenziali contaminanti nell'aria, come l'umidità (vapore acqueo), che può anch'essa causare reazioni indesiderate.

Applicazioni chiave nella scienza dei materiali

Le stufe a inerzia sono fondamentali per i processi di produzione e ricerca in cui la purezza del materiale e l'integrità strutturale sono di primaria importanza.

Sinterizzazione e ricottura

Nella sinterizzazione, polveri fini (come ceramiche o metalli) vengono riscaldate al di sotto del loro punto di fusione fino a quando le loro particelle si fondono, aumentando la resistenza e la densità. Un'atmosfera inerte impedisce la formazione di ossidi sulle superfici delle particelle, il che inibirebbe una corretta adesione.

Nella ricottura, un metallo viene riscaldato per alleviare le tensioni interne e migliorare la duttilità. L'esecuzione di questo processo in una stufa a inerzia previene la formazione di una scaglia di ossido fragile sulla superficie del metallo.

Polimerizzazione di polimeri e compositi

Molti polimeri e materiali compositi ad alte prestazioni richiedono un ciclo di polimerizzazione preciso a temperature elevate. Un'atmosfera inerte impedisce alla matrice polimerica di degradarsi termicamente o ossidarsi, il che comprometterebbe la resistenza finale e la durabilità del componente.

Lavorazione di materiali avanzati

I materiali utilizzati in semiconduttori, batterie e impianti medici spesso hanno rigorosi requisiti di purezza. Qualsiasi ossidazione o contaminazione durante il trattamento termico potrebbe portare a un fallimento catastrofico del prodotto finale, rendendo la lavorazione in atmosfera inerte un passaggio essenziale.

Comprendere i compromessi

Sebbene essenziali per determinate applicazioni, le stufe a inerzia non sono una soluzione universale. I loro benefici comportano chiari compromessi rispetto ai forni industriali standard.

Costo e complessità

I forni in atmosfera inerte sono più costosi da acquistare e gestire rispetto ai loro omologhi standard. Richiedono sistemi di erogazione del gas, forniture di gas di elevata purezza e meccanismi di tenuta e controllo più sofisticati.

Tempo di processo e consumo di gas

Il ciclo iniziale di spurgo per rimuovere tutto l'ossigeno aggiunge tempo al processo complessivo. Inoltre, il consumo continuo di azoto o argon ad alta purezza rappresenta un costo operativo significativo e continuo.

Monitoraggio dell'atmosfera

Per applicazioni critiche, semplicemente inondare un forno con gas inerte non è sufficiente. Spesso sono necessari sensori di ossigeno e altri strumenti analitici per monitorare continuamente la camera e garantire che l'atmosfera rimanga al di sotto di una soglia di contaminazione specificata (misurata in parti per milione).

Scegliere la soluzione giusta per il proprio processo

La decisione di utilizzare una stufa a inerzia dipende interamente dalla sensibilità del materiale alla reazione atmosferica alla temperatura di processo target.

- Se il tuo obiettivo principale è prevenire l'ossidazione in metalli, ceramiche o leghe sensibili: una stufa a inerzia è non negoziabile per preservare le proprietà previste dal materiale.

- Se il tuo obiettivo principale è la polimerizzazione di polimeri ad alte prestazioni a rischio di degradazione termica: un'atmosfera inerte è fondamentale per ottenere la struttura chimica e la resistenza meccanica desiderate.

- Se il tuo obiettivo principale è semplicemente l'essiccazione di un componente o la polimerizzazione di un materiale robusto a basse temperature: un forno a convezione o sottovuoto standard è probabilmente uno strumento più economico ed efficiente.

In definitiva, l'uso di una stufa a inerzia è una scelta deliberata per privilegiare la purezza e l'integrità del materiale rispetto al costo e alla semplicità.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Riscaldare materiali in un'atmosfera non reattiva per prevenire ossidazione e degrado. |

| Gas Comuni | Azoto (N₂), Argon (Ar) |

| Applicazioni chiave | Sinterizzazione, ricottura, polimerizzazione di polimeri, lavorazione di semiconduttori e batterie. |

| Benefici | Preserva la purezza, l'integrità strutturale e le caratteristiche prestazionali del materiale. |

| Compromessi | Costi più elevati, maggiore complessità e consumo di gas rispetto ai forni standard. |

Migliora i tuoi processi di lavorazione dei materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a inerzia affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, prevenendo l'ossidazione e migliorando l'integrità del materiale. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno