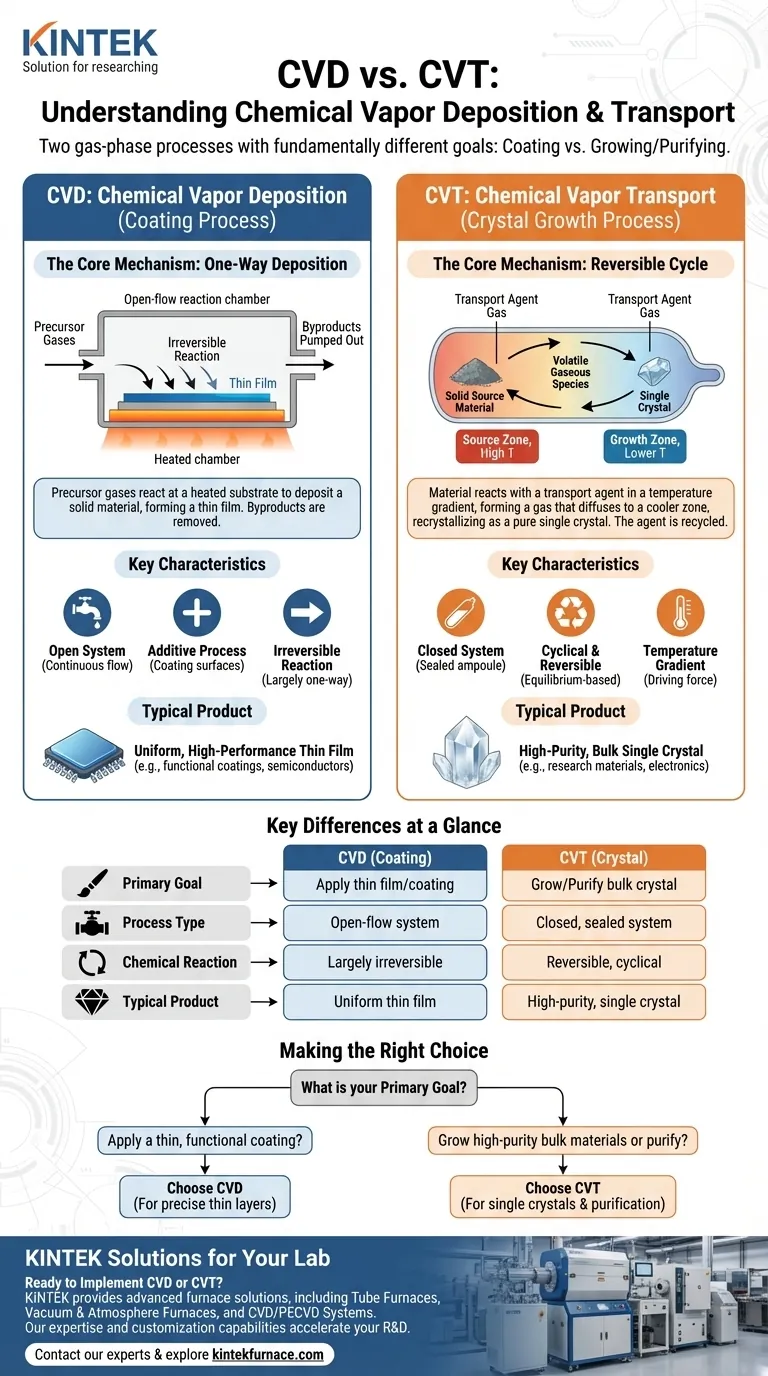

Sebbene entrambi i processi utilizzino reazioni chimiche in fase gassosa, servono a scopi fondamentalmente diversi. La Deposizione Chimica in Fase Vapore (CVD) è una tecnica utilizzata per applicare un film sottile o un rivestimento su un substrato, mentre il Trasporto Chimico in Fase Vapore (CVT) è un metodo utilizzato per far crescere cristalli singoli massivi di un materiale o per purificarlo. Sono processi distinti nel loro meccanismo, configurazione e prodotto finale.

La distinzione fondamentale risiede nel loro obiettivo. La CVD è un processo di deposizione additivo, unidirezionale, progettato per rivestire le superfici. Il CVT è un processo di trasporto ciclico, reversibile, progettato per la crescita e la purificazione di materiali massivi da una posizione all'altra.

Svelando la Deposizione Chimica in Fase Vapore (CVD): Il Processo di Rivestimento

La CVD è una tecnica essenziale in settori come la produzione di semiconduttori e l'ingegneria dei materiali, dove le proprietà superficiali sono critiche. L'obiettivo è sempre aggiungere un nuovo strato a un oggetto esistente.

Il Meccanismo Principale: Deposizione Unidirezionale

Nella CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione, tipicamente sotto vuoto. Questi gas non sono il materiale finale stesso, ma piuttosto molecole che contengono gli atomi richiesti.

I gas fluiscono su un substrato riscaldato. L'energia termica sulla superficie del substrato fa sì che i gas precursori si decompongano o reagiscano tra loro.

Questa reazione si traduce nella deposizione di un materiale solido, atomo per atomo o molecola per molecola, direttamente sulla superficie del substrato, formando un film sottile e solido. Eventuali gas non reagiti e sottoprodotti vengono pompati fuori dal sistema.

Il Risultato: Un Film Sottile ad Alte Prestazioni

Il risultato finale della CVD è un rivestimento altamente uniforme, denso e durevole. Le proprietà di questo film — come il suo spessore, la composizione e la struttura cristallina — possono essere controllate con precisione regolando i parametri di processo come temperatura, pressione e velocità di flusso del gas.

Applicazioni Comuni

La CVD è ampiamente utilizzata per creare rivestimenti funzionali. Ciò include gli strati di silicio nei microchip, i rivestimenti di carbonio diamantino resistenti all'usura sugli utensili da taglio e i rivestimenti antiriflesso sulle ottiche.

Comprendere il Trasporto Chimico in Fase Vapore (CVT): Il Processo di Crescita Cristallina

Il CVT opera su un principio completamente diverso. Non si tratta di rivestire un substrato estraneo, ma di spostare e ricristallizzare un materiale che si ha già in forma solida, spesso policristallina.

Il Meccanismo Principale: Un Ciclo Reversibile

Il processo avviene tipicamente all'interno di un tubo di quarzo sigillato e evacuato (un'ampolla) che contiene il materiale sorgente (ad esempio, una polvere) e una piccola quantità di un gas "agente di trasporto".

Questo tubo sigillato viene posto in un forno con un gradiente di temperatura, il che significa che un'estremità è più calda dell'altra.

All'estremità calda (la zona sorgente), il materiale solido reagisce con l'agente di trasporto per formare una nuova specie gassosa volatile. Questa molecola gassosa si diffonde quindi all'estremità più fredda del tubo (la zona di crescita).

La Forza Motrice: Il Gradiente di Temperatura

Nella zona di crescita più fredda, la reazione chimica si inverte. La molecola gassosa diventa instabile e si decompone, ridepositando il materiale originale — ma ora in una forma monocristallina altamente ordinata. Il gas agente di trasporto liberato si diffonde quindi nuovamente nella zona calda per raccogliere altro materiale, ripetendo il ciclo.

Il Risultato: Un Cristallo Massivo ad Alta Purezza

Il risultato del CVT non è un film sottile, ma un monocristallo ad alta purezza, spesso splendidamente sfaccettato. La natura lenta e controllata del processo consente agli atomi di disporsi perfettamente, il che è ideale per la ricerca fondamentale e le applicazioni elettroniche specializzate.

Principali Differenze a Colpo d'Occhio

La scelta tra CVD e CVT si riduce a una differenza fondamentale negli obiettivi. Uno è per il rivestimento, l'altro per la crescita.

Obiettivo: Rivestimento vs. Crescita

La CVD è un processo di fabbricazione additiva. Il suo unico scopo è aggiungere un sottile strato di un nuovo materiale su un substrato.

Il CVT è un processo di purificazione e ricristallizzazione. Il suo scopo è prendere un materiale solido e farlo ricrescere altrove in una forma cristallina più perfetta.

Tipo di Processo: Sistema Aperto vs. Chiuso

La CVD è tipicamente un sistema a flusso aperto. I gas precursori fluiscono continuamente nella camera e i sottoprodotti vengono continuamente pompati fuori.

Il CVT è quasi sempre un sistema chiuso. Il materiale e l'agente di trasporto sono sigillati all'interno di un tubo, e l'agente di trasporto viene riciclato internamente durante tutto il processo.

Reazione Chimica: Irreversibile vs. Reversibile

Le reazioni nella CVD sono progettate per essere in gran parte irreversibili sulla superficie del substrato. L'obiettivo è che il materiale si depositi e rimanga lì.

L'intero principio del CVT si basa su un equilibrio chimico reversibile che procede in una direzione a temperatura elevata e nella direzione opposta a temperatura inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto richiede una chiara comprensione del risultato desiderato.

- Se il tuo obiettivo principale è applicare un rivestimento sottile, funzionale o protettivo su un componente: la CVD è la tecnica appropriata per depositare strati con proprietà precisamente controllate.

- Se il tuo obiettivo principale è far crescere materiali monocristallini ad alta purezza per la ricerca o l'elettronica specializzata: il CVT è il metodo consolidato per questo scopo, partendo da una polvere policristallina.

- Se il tuo obiettivo principale è purificare un materiale solido esistente: il CVT può essere utilizzato per separare fisicamente il materiale desiderato dalle impurità non volatili trasportandolo in una posizione diversa all'interno dell'ampolla.

In definitiva, capire se è necessario rivestire una superficie o far crescere un materiale massivo è il fattore determinante nella scelta tra queste due potenti tecniche.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica in Fase Vapore (CVD) | Trasporto Chimico in Fase Vapore (CVT) |

|---|---|---|

| Obiettivo Primario | Applicare un film sottile/rivestimento su un substrato | Crescere/purificare materiali massivi, monocristallini |

| Tipo di Processo | Sistema a flusso aperto | Sistema chiuso, sigillato |

| Reazione Chimica | In gran parte irreversibile | Reversibile, ciclica |

| Prodotto Tipico | Film sottile uniforme su un substrato estraneo | Monocristallo ad alta purezza |

| Configurazione del Sistema | Camera di reazione con flusso di gas | Ampolla sigillata in un forno con gradiente di temperatura |

Pronto a Implementare CVD o CVT nel Tuo Laboratorio?

La scelta della giusta attrezzatura per la lavorazione ad alta temperatura è fondamentale per il successo della deposizione di film sottili o della crescita cristallina. KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni avanzate di forni su misura per queste precise applicazioni.

La nostra linea di prodotti, che include Forni a Tubo, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia sviluppando nuovi rivestimenti semiconduttori o facendo crescere monocristalli di grado di ricerca.

Discutiamo le tue esigenze di progetto ed esploriamo come la nostra esperienza può accelerare la tua ricerca e sviluppo.

Contatta i nostri esperti oggi stesso per richiedere una consulenza

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cosa sono i composti intermetallici e come vengono utilizzati nella CVD? Sblocca soluzioni avanzate per film sottili

- Quali sono i vantaggi del processo CVD? Ottenere film sottili superiori per applicazioni complesse

- Perché la deposizione di un ulteriore strato protettivo di a-Si sopra uno strato barriera deve essere completata senza interrompere il vuoto?

- Qual è l'intervallo di temperatura per i forni CVD? Da 700°C a 1950°C per la Sintesi Precisa di Materiali

- Quali sono le sfide logistiche associate alla CVD? Superare i problemi di lavorazione esterna, smontaggio e gestione dei rifiuti

- Quali sono i componenti principali di un sistema CVD? Parti chiave per una deposizione precisa di film sottili

- Qual è lo scopo dell'argon ad alta purezza nella CVD di Bi2Se3? Garantire una crescita di film di alta qualità con un gas portatore ottimale

- Come funziona una macchina CVD? Padroneggiare la tecnologia per la deposizione di film sottili di alta qualità