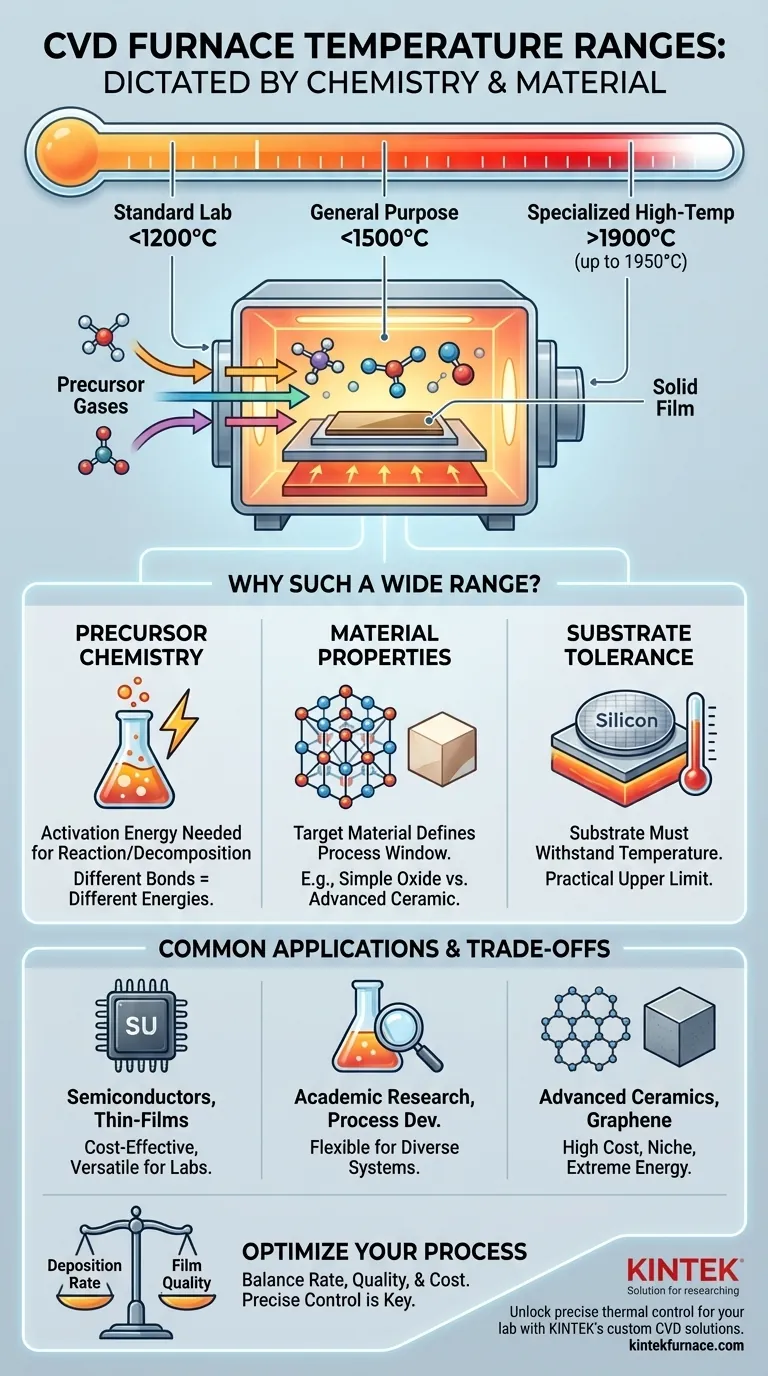

La temperatura operativa di un forno per Deposizione Chimica da Fase Vapore (CVD) non è un valore singolo, ma un ampio spettro dettato dallo specifico materiale da sintetizzare. Mentre i forni tubolari da laboratorio standard per CVD operano fino a 1200°C, e i sistemi generici raggiungono i 1500°C, unità altamente specializzate possono raggiungere temperature superiori a 1900°C, con alcune che arrivano a circa 1950°C per la fabbricazione di materiali avanzati.

La temperatura richiesta per un processo CVD è interamente dettata dalla specifica reazione chimica necessaria per depositare il materiale desiderato. Non esiste una temperatura "unica per tutti"; la chimica dei precursori e le proprietà del film target determinano le condizioni termiche necessarie.

Perché un Intervallo di Temperatura Così Ampio?

Il termine "forno CVD" descrive una categoria di attrezzature progettate per un processo specifico: la creazione di un film solido da precursori gassosi. L'ampio intervallo di temperatura riflette la diversa chimica dei materiali che questo processo può creare.

Il Ruolo della Chimica dei Precursori

In fondo, il CVD è una reazione chimica controllata. I precursori chimici gassosi vengono introdotti nella camera del forno, e l'elevata temperatura fornisce l'energia di attivazione necessaria affinché reagiscano o si decompongano.

Questa reazione si traduce nella deposizione di un film sottile solido su un substrato. Legami chimici diversi richiedono quantità di energia molto diverse per essere rotti, il che si traduce direttamente in diverse esigenze di temperatura.

Proprietà dei Materiali e Obiettivi di Deposizione

Il materiale target definisce fondamentalmente la finestra di processo. La sintesi di un semplice film di ossido richiede un ambiente termico completamente diverso dalla crescita di una ceramica robusta o di una struttura di carbonio cristallino.

Ad esempio, la lavorazione di alcuni materiali di zirconia tramite sinterizzazione (un processo termico correlato) richiede da 1400°C a 1600°C, mentre altri processi ceramici possono avvenire a soli 700°C. Il CVD segue lo stesso principio: il materiale detta il calore.

Tolleranza alla Temperatura del Substrato

Il substrato — il materiale che viene rivestito — deve essere in grado di sopportare la temperatura di deposizione senza fondere, deformarsi o degradarsi. Questo spesso stabilisce un limite superiore pratico per la temperatura del processo.

I processi ad alta temperatura sono quindi riservati a substrati robusti come wafer di silicio, zaffiro o ceramiche avanzate.

Temperature Operative Comuni per Applicazione

L'intervallo di temperatura può essere ampiamente raggruppato in base alla complessità e ai requisiti di prestazione del materiale finale.

Forni Standard e da Laboratorio (fino a 1500°C)

Questa è la categoria più comune di sistemi CVD. I forni che operano fino a 1200°C coprono un'ampia gamma di applicazioni standard di film sottili nei semiconduttori e nella scienza dei materiali.

I forni tubolari da laboratorio, che spesso possono raggiungere i 1500°C, offrono la flessibilità necessaria per una parte significativa della ricerca accademica e dello sviluppo di processi.

Forni Specializzati ad Alta Temperatura (fino a 1950°C)

Quando l'obiettivo è fabbricare materiali ad alte prestazioni, sono necessarie temperature estreme. Questi forni, in grado di operare a oltre 1900°C, sono utilizzati per ricerche di nicchia e applicazioni industriali.

Esempi includono la sintesi di ceramiche refrattarie avanzate, allotropi specifici del carbonio come il grafene, o altri materiali che richiedono un'immensa energia per formare film stabili e di alta qualità.

Comprendere i Compromessi

Scegliere una temperatura non è semplicemente una questione di soddisfare una soglia minima. È un parametro di processo critico che implica il bilanciamento di fattori contrastanti.

Temperatura vs. Velocità di Deposizione

Generalmente, temperature più elevate aumentano il tasso di reazione, portando a una deposizione più rapida del film. Tuttavia, questa relazione non è sempre lineare e può essere dannosa se non controllata.

Temperatura vs. Qualità del Film

Un calore eccessivo può causare reazioni secondarie indesiderate o portare a una struttura cristallina scadente. Un controllo preciso della temperatura è essenziale per garantire che il film depositato abbia la purezza, la densità e la morfologia desiderate. L'obiettivo è una reazione stabile e controllata, non solo una veloce.

Costo e Complessità

C'è un aumento significativo dei costi e della complessità ingegneristica per i forni che operano sopra i 1500°C. Richiedono elementi riscaldanti più costosi (es. tungsteno o grafite invece di carburo di silicio), isolamenti avanzati e sistemi di raffreddamento più robusti. Anche il consumo energetico è sostanzialmente più elevato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo termico ideale è determinato dal tuo specifico obiettivo scientifico o industriale. Prima di selezionare un sistema, definisci chiaramente i requisiti del tuo materiale e del processo.

- Se il tuo obiettivo principale è la ricerca standard sui semiconduttori o sui film sottili: Un forno che opera fino a 1200-1500°C coprirà la stragrande maggioranza dei sistemi materiali comuni.

- Se il tuo obiettivo principale è lo sviluppo di materiali innovativi e ad alte prestazioni: Probabilmente avrai bisogno di un forno specializzato ad alta temperatura in grado di raggiungere da 1600°C a oltre 1900°C.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Ricorda che la temperatura ideale è un equilibrio tra velocità di deposizione, qualità del film e costo operativo, non solo il valore più alto possibile.

In definitiva, la temperatura corretta è quella scientificamente richiesta dalla tua specifica chimica dei precursori e dal tuo obiettivo materiale.

Tabella Riepilogativa:

| Intervallo di Temperatura | Applicazioni Comuni | Considerazioni Chiave |

|---|---|---|

| Fino a 1200°C | Applicazioni standard di film sottili, ricerca sui semiconduttori | Conveniente, versatile per i laboratori |

| Fino a 1500°C | Ricerca accademica, sviluppo di processi | Flessibile per diversi sistemi di materiali |

| Oltre 1900°C | Ceramiche avanzate, sintesi del grafene | Costo elevato, specializzato per usi di nicchia |

Sblocca un controllo termico preciso per il tuo laboratorio con i forni CVD avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti — inclusi Forni a Muffola, Tubolari, Rotanti, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD — è arricchita da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare la sintesi dei tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio