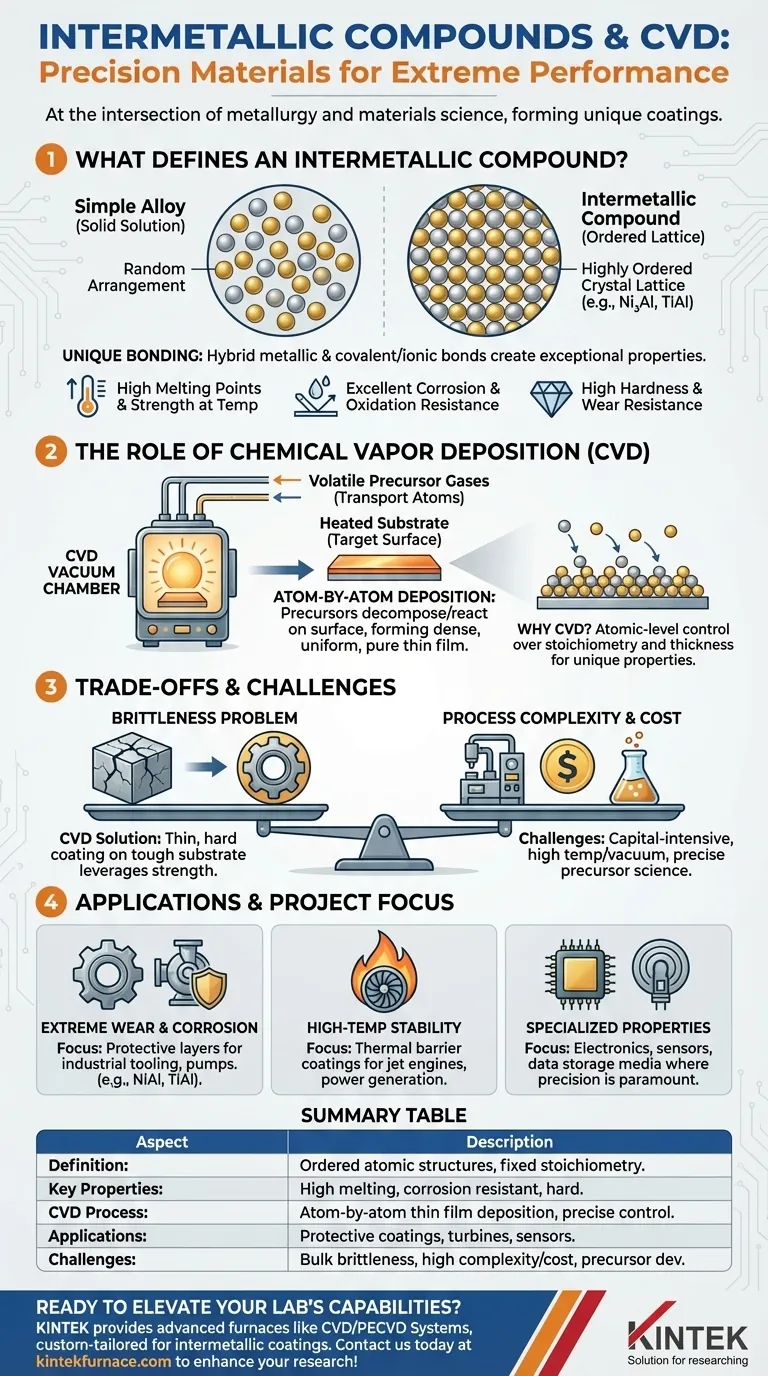

All'incrocio tra metallurgia e scienza dei materiali, i composti intermetallici rappresentano una classe unica di materiali formati da una disposizione atomica precisa e ordinata di due o più elementi metallici. La deposizione chimica da fase vapore (CVD) è un sofisticato processo di fabbricazione utilizzato per applicare questi composti come film sottili ad alte prestazioni, creando superfici con proprietà che superano di gran lunga quelle dei singoli metalli.

La vera potenza di questa combinazione risiede nell'utilizzo della precisione a livello atomico della CVD per creare rivestimenti intermetallici con durezza eccezionale, resistenza alle alte temperature e resistenza alla corrosione, proprietà spesso impossibili da ottenere con le leghe massive convenzionali.

Cosa definisce un composto intermetallico?

I composti intermetallici non sono semplicemente miscele di metalli. La loro struttura distinta e ordinata è la fonte delle loro proprietà altamente desiderabili, e talvolta impegnative.

Oltre le leghe semplici

A differenza di una lega tipica, che è una soluzione solida con una disposizione casuale di atomi, un composto intermetallico possiede un reticolo cristallino altamente ordinato. Gli atomi dei diversi metalli occupano siti specifici e prevedibili all'interno della struttura cristallina, spesso in rapporti stechiometrici fissi (ad esempio, Ni₃Al o TiAl).

Una struttura di legame unica

Il legame all'interno degli intermetallici è ibrido, esibendo caratteristiche sia dei legami metallici che di quelli covalenti/ionici. Questa natura unica è ciò che conferisce loro proprietà sia dei metalli (come la conducibilità termica) sia delle ceramiche (come l'elevata durezza e fragilità).

Proprietà chiave di interesse

La struttura ordinata degli intermetallici si traduce in una potente combinazione di proprietà fisiche, tra cui:

- Elevati punti di fusione e resistenza a temperature elevate.

- Eccellente resistenza alla corrosione e all'ossidazione.

- Elevata durezza e resistenza all'usura.

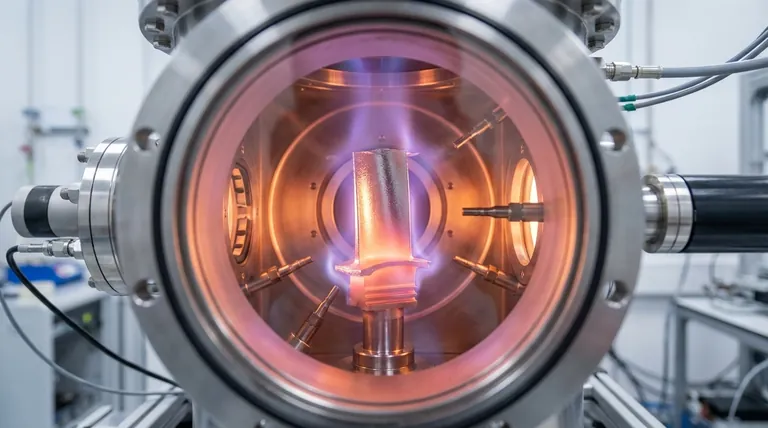

Il ruolo della deposizione chimica da fase vapore (CVD)

La CVD non è solo un metodo di rivestimento; è una tecnica di fabbricazione precisa, "dal basso verso l'alto", perfettamente adatta per creare film intermetallici ad alta purezza.

Comprendere il processo CVD

La CVD è un processo eseguito in una camera a vuoto in cui vengono introdotti gas precursori volatili contenenti gli elementi metallici necessari. Questi gas non sono il materiale finale in sé, ma sono progettati per trasportare gli atomi sulla superficie bersaglio.

Deposizione atomo per atomo

Il substrato (la parte da rivestire) viene riscaldato, causando la decomposizione o la reazione dei gas precursori sulla sua superficie. Ciò deposita il materiale desiderato atomo per atomo o molecola per molecola, formando un film sottile denso, uniforme e di elevata purezza. Il processo non richiede una successiva polimerizzazione.

Perché usare la CVD per gli intermetallici?

La CVD offre il controllo a livello atomico necessario per formare la struttura cristallina precisa e ordinata di un intermetallico. Gestendo attentamente i tassi di flusso dei gas, la temperatura e la pressione, gli ingegneri possono dettare con precisione la composizione chimica (stechiometria) e lo spessore del film, il che è fondamentale per ottenere le sue proprietà uniche.

Comprendere i compromessi e le sfide

Sebbene potente, la combinazione di intermetallici e CVD è riservata ad applicazioni esigenti a causa di diverse complessità intrinseche.

Il problema della fragilità

Molti composti intermetallici sono notoriamente fragili nella loro forma massiva, il che limita il loro utilizzo come componenti strutturali. Tuttavia, quando applicati come un rivestimento sottile e duro tramite CVD, la tenacità del substrato sottostante compensa questa fragilità, sfruttando i punti di forza dell'intermetallico senza la sua debolezza principale.

Complessità e costo del processo

La CVD è un processo sofisticato e ad alta intensità di capitale. Richiede sistemi a vuoto, alte temperature e una manipolazione attenta dei gas precursori, rendendolo più costoso rispetto ai metodi tradizionali di placcatura o spruzzatura termica.

Scienza dei materiali dei precursori

Lo sviluppo e la selezione dei corretti gas precursori sono una sfida significativa. Le sostanze chimiche devono essere sufficientemente volatili per essere trasportate come gas ma sufficientemente stabili da non decomporsi prematuramente, il tutto reagendo in modo prevedibile sul substrato per formare l'esatto composto intermetallico desiderato.

Come applicarlo al tuo progetto

Decidere di utilizzare un rivestimento intermetallico CVD dipende interamente dal fatto che le esigenze di prestazione del tuo componente giustifichino la complessità e il costo.

- Se la tua attenzione principale è sulla resistenza estrema all'usura e alla corrosione: Considera rivestimenti intermetallici come l'alluminuro di nichel (NiAl) o l'alluminuro di titanio (TiAl) per strati protettivi su utensili industriali, componenti di pompe o apparecchiature per la lavorazione chimica.

- Se la tua attenzione principale è sulla stabilità ad alta temperatura: Gli intermetallici depositati tramite CVD sono una scelta eccellente per i rivestimenti barriera termica sulle pale delle turbine nei motori a reazione e nei sistemi di generazione di energia, dove proteggono il metallo di base dal calore estremo.

- Se la tua attenzione principale sono le proprietà elettroniche o magnetiche specializzate: Alcuni film sottili intermetallici creati tramite CVD sono essenziali per la produzione di sensori avanzati, supporti per la memorizzazione dei dati e componenti a semiconduttore dove la precisione è fondamentale.

Combinando le proprietà uniche dei materiali degli intermetallici con la precisione di fabbricazione della CVD, gli ingegneri possono sviluppare soluzioni superficiali avanzate che risolvono problemi che i materiali convenzionali non possono affrontare.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Strutture atomiche ordinate di due o più metalli con stechiometria fissa (ad esempio, Ni₃Al). |

| Proprietà chiave | Elevati punti di fusione, resistenza ad alte temperature, resistenza alla corrosione/ossidazione, durezza e resistenza all'usura. |

| Processo CVD | Utilizza gas precursori per depositare atomo per atomo, formando film sottili puri e uniformi con controllo preciso. |

| Applicazioni | Rivestimenti protettivi per utensili, pale di turbine, sensori e semiconduttori in ambienti esigenti. |

| Sfide | Fragilità nella forma massiva, elevata complessità del processo, costi e requisiti di sviluppo dei precursori. |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni personalizzate per forni ad alta temperatura? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati come Muffle, a Tubo, Rotativi, Sotto Vuoto e Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce che soddisfino esattamente le tue esigenze sperimentali uniche per i rivestimenti intermetallici e oltre. Contattaci oggi per discutere come possiamo migliorare la tua ricerca ed efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas