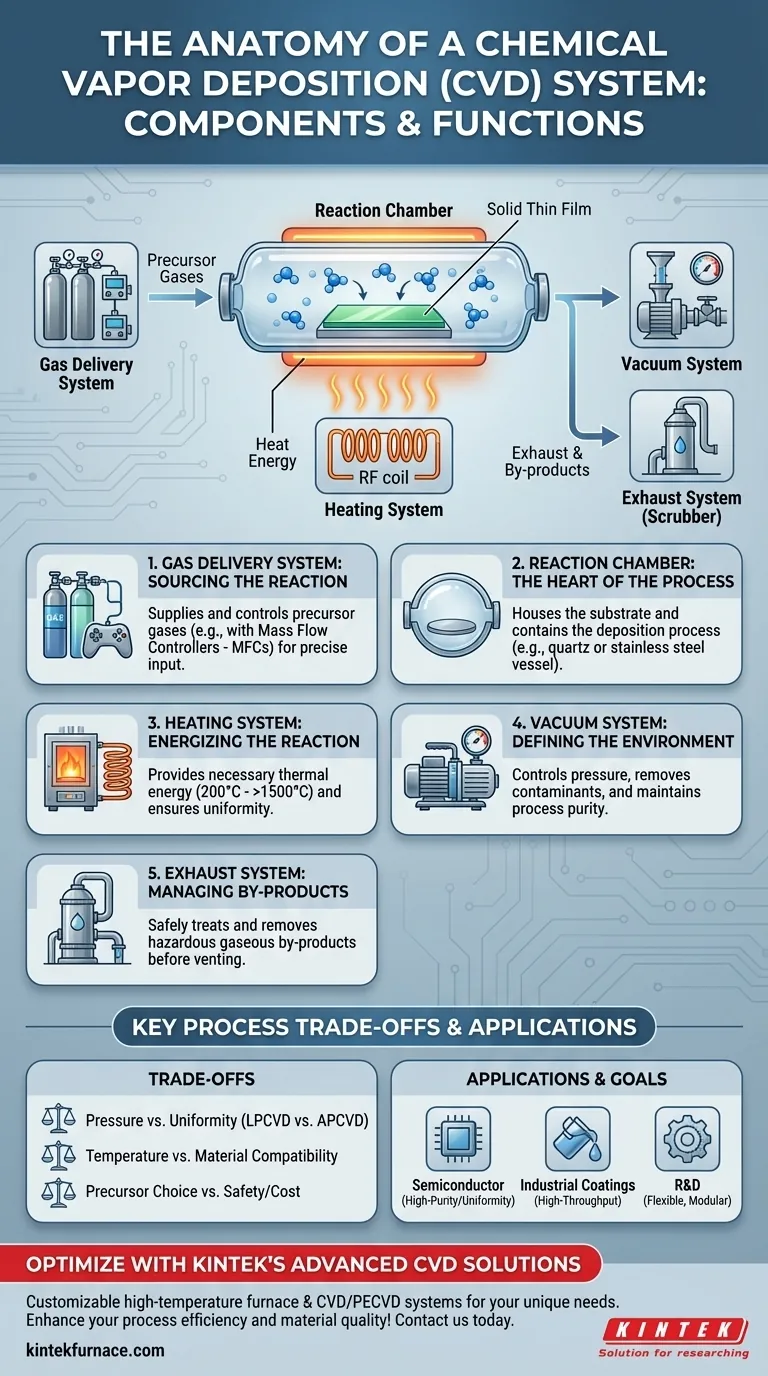

Al suo interno, un sistema di deposizione chimica da fase vapore (CVD) è un apparato sofisticato progettato per un unico scopo: far crescere un film sottile solido su una superficie a partire da precursori gassosi. I componenti principali sono un sistema di erogazione del gas per fornire i prodotti chimici reattivi, una camera di reazione per contenere il processo, un sistema di riscaldamento per fornire l'energia necessaria, un sistema di vuoto per controllare la pressione e la purezza dell'ambiente e un sistema di scarico per rimuovere in sicurezza i sottoprodotti.

Un sistema CVD è meglio compreso non come una raccolta di parti, ma come un ambiente altamente controllato. Ogni componente lavora in concerto per gestire con precisione la temperatura, la pressione e la composizione chimica necessarie per innescare una specifica reazione in fase gassosa che si traduce nella deposizione di un materiale solido su un substrato.

L'Anatomia di un Sistema CVD: Una Scomposizione Funzionale

Per comprendere veramente un sistema CVD, dobbiamo esaminare come ogni componente contribuisce al processo complessivo di deposizione del film. Il sistema è progettato per eseguire tre passaggi chiave: introdurre i gas precursori, energizzarli per reagire e formare un film solido.

Il Sistema di Erogazione del Gas: Origine della Reazione

Il processo inizia con i precursori — gli elementi costitutivi chimici gassosi per il film finale.

Il sistema di erogazione del gas è responsabile della conservazione di questi precursori e della loro introduzione nella camera di reazione in quantità precise e ripetibili. Ciò si ottiene tipicamente utilizzando Controllori di Flusso di Massa (MFC), che regolano la portata di ciascun gas con alta precisione.

La Camera di Reazione: Il Cuore del Processo

Questo è il recipiente sigillato, spesso un tubo di quarzo o una camera in acciaio inossidabile, dove avviene la deposizione. Ospita il substrato, che è il materiale (come un wafer di silicio) su cui verrà cresciuto il film sottile.

Il design della camera è fondamentale per garantire un ambiente pulito e sigillato, prevenendo la contaminazione dall'atmosfera esterna e assicurando che i gas reattivi siano confinati all'area di processo.

Il Sistema di Riscaldamento: Energizzare la Reazione

La maggior parte dei processi CVD sono termicamente guidati, richiedendo alte temperature (da 200°C a oltre 1500°C) per decomporre i gas precursori e guidare la reazione chimica.

Questo è il compito del sistema di riscaldamento, che è tipicamente un forno a tubo resistivo o un riscaldatore a induzione RF. Un requisito chiave è l'uniformità della temperatura attraverso il substrato per garantire che il film depositato abbia uno spessore e proprietà consistenti.

Il Sistema del Vuoto: Definire l'Ambiente

Il sistema del vuoto svolge due funzioni critiche. In primo luogo, pompa via l'aria e qualsiasi contaminante dalla camera prima che il processo inizi, creando un ambiente puro.

In secondo luogo, mantiene la pressione di processo desiderata, che può variare da alto vuoto (bassa pressione) a pressione quasi atmosferica. Questo è gestito da una combinazione di pompe a vuoto e una valvola a farfalla, che lavorano insieme per controllare la velocità con cui il gas viene rimosso dalla camera.

Il Sistema di Scarico: Gestire i Sottoprodotti

Le reazioni chimiche che formano il film solido producono anche sottoprodotti gassosi, che, insieme a eventuali precursori non reagiti, devono essere rimossi in sicurezza dalla camera.

Il sistema di scarico, o "scrubber", tratta questi gas spesso pericolosi o corrosivi prima che vengano sfogati, prevenendo la contaminazione ambientale e garantendo la sicurezza dell'operatore.

Comprendere i Compromessi Fondamentali

La configurazione e il funzionamento di questi componenti implicano compromessi critici che influiscono direttamente sulla qualità, velocità e costo del processo di deposizione.

Pressione vs. Uniformità del Film

Operare a bassa pressione (LPCVD) costringe le molecole di gas a viaggiare più a lungo prima di scontrarsi, il che generalmente si traduce in un film più uniforme che può rivestire in modo conforme strutture complesse e tridimensionali.

Al contrario, operare a pressione atmosferica (APCVD) consente velocità di deposizione molto più elevate, ma può portare a film meno uniformi a causa della nucleazione in fase gassosa e dinamiche di flusso meno controllate.

Temperatura vs. Compatibilità del Materiale

Temperature più elevate aumentano tipicamente la velocità di deposizione e possono migliorare la qualità del film. Tuttavia, la temperatura massima è spesso limitata dalla stabilità termica del substrato.

Scegliere la giusta temperatura è un atto di bilanciamento tra il raggiungimento delle proprietà del film desiderate e la prevenzione di danni o reazioni indesiderate con il materiale sottostante.

Scelta del Precursore vs. Sicurezza e Costo

Il precursore ideale fornisce un film di alta qualità con impurità minime. Tuttavia, i precursori più efficaci possono anche essere altamente tossici, piroforici (si accendono a contatto con l'aria) o estremamente costosi.

Gli ingegneri devono costantemente bilanciare le caratteristiche del film desiderate con i significativi protocolli di sicurezza e i costi associati alla manipolazione di materiali pericolosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale del sistema CVD dipende interamente dal tuo obiettivo finale. Comprendere come i componenti servono il processo ti consente di dare priorità alle giuste caratteristiche.

- Se il tuo obiettivo principale sono film di alta purezza e uniformi (ad esempio, produzione di semiconduttori): Hai bisogno di un sistema a bassa pressione (LPCVD) o potenziato al plasma (PECVD) con controllori di flusso di massa di alta precisione e un'eccellente uniformità di temperatura.

- Se il tuo obiettivo principale sono rivestimenti industriali ad alta produttività (ad esempio, strumenti di indurimento): Potresti dare priorità a un sistema a pressione atmosferica (APCVD) più semplice e veloce, progettato per una rapida deposizione su substrati durevoli.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Hai bisogno di un sistema flessibile e modulare con un'ampia finestra operativa per temperatura e pressione, insieme a controlli programmabili per testare facilmente nuovi processi.

Comprendendo questi componenti fondamentali e le loro funzioni, è possibile controllare efficacemente le condizioni all'interno della camera di reazione per progettare materiali con proprietà specifiche e desiderate.

Tabella riassuntiva:

| Componente | Funzione Chiave | Esempi Comuni |

|---|---|---|

| Sistema di Erogazione del Gas | Fornisce e controlla i gas precursori | Controllori di Flusso di Massa (MFC) |

| Camera di Reazione | Ospita il substrato e contiene il processo di deposizione | Tubo di quarzo, camera in acciaio inossidabile |

| Sistema di Riscaldamento | Fornisce energia per le reazioni chimiche | Forno a tubo resistivo, riscaldatore a induzione RF |

| Sistema del Vuoto | Controlla la pressione e garantisce la purezza | Pompe a vuoto, valvola a farfalla |

| Sistema di Scarico | Rimuove e tratta i sottoprodotti pericolosi | Scrubber |

Ottimizza la deposizione di film sottili con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze uniche. La nostra profonda capacità di personalizzazione garantisce prestazioni precise per applicazioni in semiconduttori, rivestimenti industriali e R&S. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del materiale!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio