Mantenere un vuoto continuo è non negoziabile perché interromperlo espone il sensibile strato barriera a base di titanio all'atmosfera. Questa esposizione provoca un'immediata e incontrollata ossidazione sulla superficie dello strato barriera, compromettendo gravemente la pulizia e la stabilità chimica dell'interfaccia prima che lo strato protettivo di silicio amorfo (a-Si) possa essere applicato.

Mantenendo il sistema sotto vuoto, si impedisce all'ossigeno di contaminare lo strato barriera. Questo processo "in situ" garantisce un'interfaccia incontaminata, necessaria affinché la barriera resista efficacemente all'erosione della pasta di alluminio.

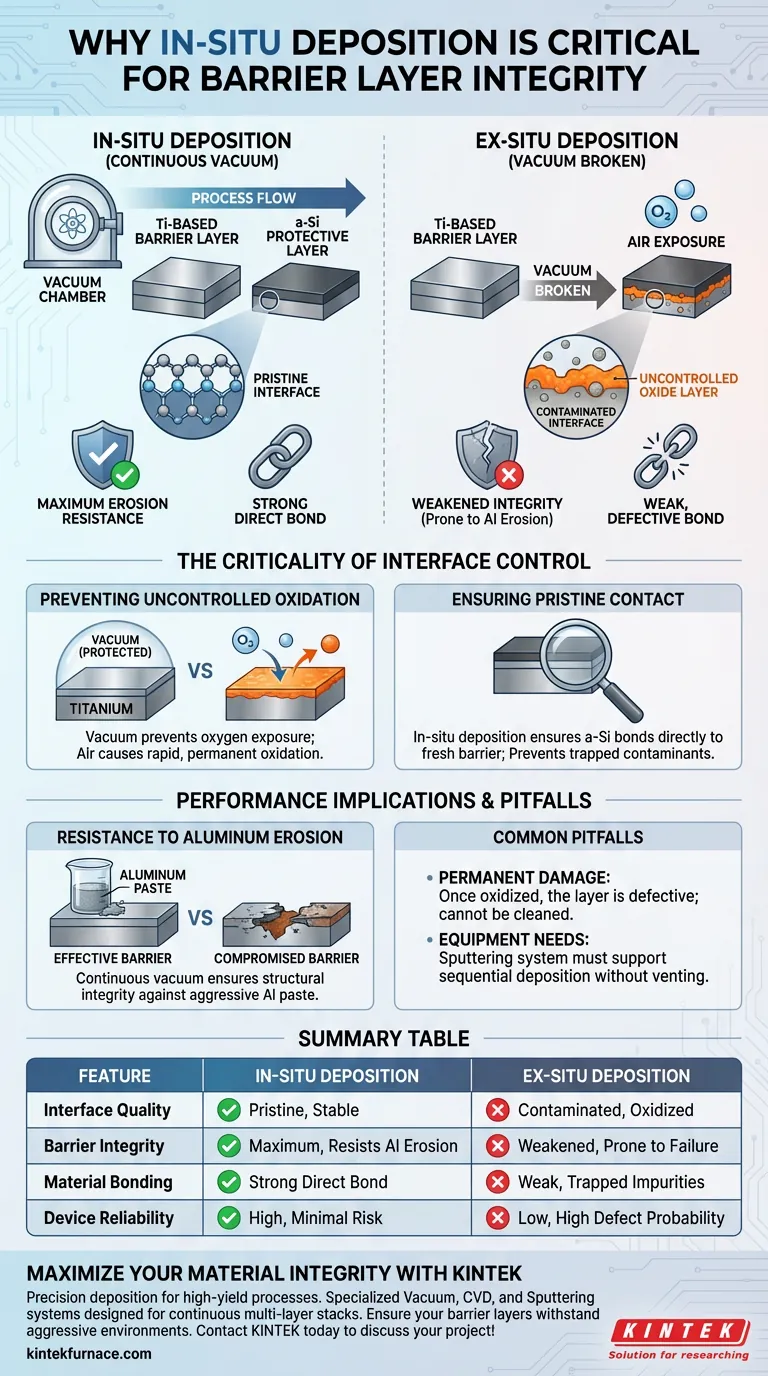

La criticità del controllo dell'interfaccia

Per capire perché il vuoto non può essere interrotto, bisogna guardare oltre la deposizione stessa ed esaminare la sensibilità chimica dei materiali coinvolti.

Prevenire l'ossidazione incontrollata

Gli strati barriera a base di titanio sono altamente reattivi all'ossigeno.

Se il vuoto viene interrotto, lo strato barriera viene istantaneamente esposto all'aria. Ciò si traduce nella rapida formazione di uno strato di ossido sulla superficie della barriera. Questa ossidazione è incontrollata e crea un'impurità chimica che degrada le proprietà del materiale.

Garantire un contatto incontaminato

La connessione tra lo strato barriera e il successivo strato di a-Si determina l'integrità dello stack.

La deposizione dello strato di a-Si in situ (senza interrompere il vuoto) garantisce che l'a-Si si leghi direttamente al materiale barriera fresco. Ciò impedisce che contaminanti o strati di ossido rimangano intrappolati tra i due strati funzionali.

Implicazioni sulle prestazioni per il dispositivo

Il metodo di deposizione detta direttamente la resilienza meccanica e chimica del componente finale.

Resistenza all'erosione dell'alluminio

La funzione principale dello strato barriera è impedire alla pasta di alluminio (Al) di erodere i materiali sottostanti.

Se l'interfaccia è compromessa dall'ossidazione dovuta a un'interruzione del vuoto, la capacità della barriera di resistere a tale erosione viene indebolita. Un vuoto continuo garantisce che la barriera mantenga l'integrità strutturale necessaria per resistere alla natura aggressiva della pasta di Al.

Pulizia dell'interfaccia

Un'interfaccia pulita è il fondamento dell'affidabilità del dispositivo.

Eventuali impurità introdotte dall'esposizione all'aria possono creare punti deboli. Questi punti deboli possono portare a delaminazione o guasti sotto stress, rendendo inefficace lo stack protettivo.

Errori comuni da evitare

Sebbene il mantenimento del vuoto aggiunga vincoli al processo di produzione, l'alternativa introduce rischi inaccettabili.

Il rischio di interruzione del processo

È un'idea errata che uno strato barriera possa essere "pulito" dopo l'esposizione all'aria.

Una volta che uno strato a base di Ti si ossida, il danno è effettivamente permanente per quanto riguarda la qualità dell'interfaccia. Tentare di riprendere la deposizione dopo un'interruzione del vuoto comporterà uno stack multistrato difettoso.

Configurazione dell'attrezzatura

Questo requisito necessita di specifiche capacità dell'attrezzatura.

Il sistema di sputtering deve essere in grado di deposizione sequenziale. Se l'attrezzatura richiede lo sfiato tra le fasi, non è adatta per creare stack barriera ad alta affidabilità di questa composizione.

Fare la scelta giusta per il tuo processo

Per garantire la durata e l'efficacia dei tuoi strati barriera, applica i seguenti principi:

- Se il tuo obiettivo principale è la resistenza all'erosione: assicurati che il tuo processo di sputtering sia completamente in situ per prevenire la formazione di strati di ossido deboli che cedono contro la pasta di Al.

- Se il tuo obiettivo principale è la resa del processo: elimina eventuali passaggi che richiedono lo sfiato della camera tra la deposizione dello strato barriera e quello protettivo per ridurre al minimo i tassi di difetti.

Controlla il vuoto e controllerai l'integrità dell'intero stack protettivo.

Tabella riassuntiva:

| Caratteristica | Deposizione In-Situ (Nessuna Interruzione del Vuoto) | Deposizione Ex-Situ (Vuoto Interrotto) |

|---|---|---|

| Qualità dell'interfaccia | Incontaminata e chimicamente stabile | Contaminata da ossidi incontrollati |

| Integrità della barriera | Massima; resiste all'erosione della pasta di Al | Indebolita; soggetta a guasti chimici |

| Legame dei materiali | Forte legame diretto (a-Si alla Barriera) | Legame debole intrappolato tra impurità |

| Affidabilità del dispositivo | Elevata; rischio minimo di delaminazione | Bassa; alta probabilità di formazione di difetti |

Massimizza l'integrità del tuo materiale con KINTEK

La precisione nella deposizione fa la differenza tra un processo ad alta resa e un costoso fallimento del materiale. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati di Vuoto, CVD e Sputtering progettati per mantenere il vuoto continuo per stack multistrato critici. Che tu abbia bisogno di forni Muffle, Tube o personalizzati ad alta temperatura, le nostre attrezzature sono progettate per garantire che i tuoi strati barriera resistano agli ambienti più aggressivi.

Assicura il successo del tuo laboratorio con attrezzature su misura per le tue esigenze uniche. Contattaci oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- TiN <sub> <i>x</i> </sub> and TiO <sub> <i>x</i> </sub> /TiN <sub> <i>x</i> </sub> Barrier Layers for Al‐Based Metallization of Passivating Contacts in Si Solar Cells. DOI: 10.1002/pssr.202500168

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è l'intervallo di temperatura richiesto per la sintesi CVD del grafene? Ottimizza la tua crescita per una qualità del carbonio superiore

- Come viene utilizzato il CVD nelle applicazioni di rivestimento? Sblocca l'ingegneria delle superfici ad alte prestazioni

- Quale ruolo svolge un forno CVD di grado industriale nei substrati di grafene epitassiale? Master SiC Sublimation

- Quali sono le varietà strutturali dei materiali depositati tramite CVD? Sblocca le proprietà dei materiali per le tue applicazioni

- Quali tipi di substrati non sono adatti per la CVD? Evitare insidie termiche e geometriche

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata

- Quali sono i vantaggi della MOCVD? Ottenere precisione a livello atomico per la produzione di semiconduttori ad alto volume

- Come funziona un forno CVD? Padroneggia la deposizione di film sottili di precisione per il tuo laboratorio