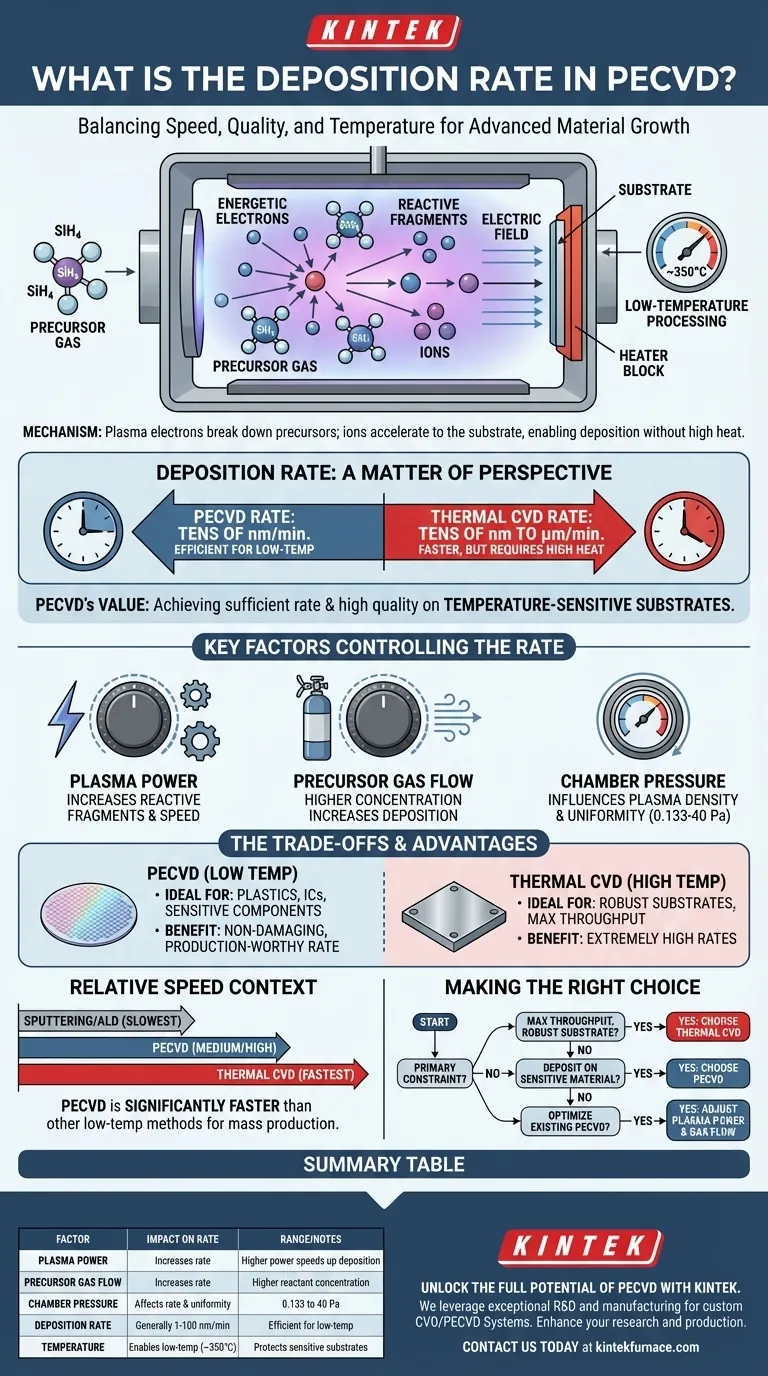

Per essere diretti, il tasso di deposizione della Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è una questione di prospettiva, spesso citato come un vantaggio chiave pur essendo misurabilmente più lento della sua alternativa ad alta temperatura, il CVD termico. I tassi tipici del PECVD variano da pochi a decine di nanometri al minuto. Questo tasso è considerato altamente efficiente perché viene raggiunto a temperature significativamente più basse, il che è la ragione principale per scegliere il processo.

Il tasso di deposizione del PECVD non è il suo attributo più veloce rispetto a tutti gli altri metodi. Il suo vero valore risiede nel raggiungere una deposizione sufficientemente veloce e di alta qualità a basse temperature, consentendo l'uso di substrati sensibili alla temperatura che verrebbero danneggiati da altri processi.

La Meccanica del Tasso di Deposizione PECVD

Per comprendere il tasso, devi prima comprenderne il meccanismo. Il PECVD utilizza un campo elettrico per generare plasma, che è un gas contenente particelle energizzate e ionizzate.

Il Ruolo del Plasma

L'energia per la reazione di deposizione nel PECVD proviene dagli elettroni energetici nel plasma, non dall'elevato calore.

Questi elettroni collidono con le molecole di gas precursore, scindendole in frammenti reattivi. Ciò consente alle reazioni chimiche che formano il film di avvenire a una temperatura del substrato molto più bassa, tipicamente intorno ai 350°C.

Inoltre, il plasma crea un campo elettrico che accelera gli ioni verso il substrato. Questo bombardamento ionico energetico aggiunge energia direttamente alla superficie in crescita, promuovendo ulteriormente la crescita di film densi e di alta qualità senza l'uso di calore elevato.

Fattori Chiave che Controllano il Tasso

Hai il controllo diretto su diversi parametri che influenzano la velocità di deposizione.

Potenza del Plasma: Aumentare la potenza del plasma genera più frammenti reattivi dal gas precursore. Questo aumenta direttamente la disponibilità di materiale per la formazione del film, accelerando la deposizione.

Flusso di Gas Precursore: Un flusso più elevato del gas precursore aumenta la concentrazione di reagenti all'interno della camera. Con più materiale disponibile per essere attivato dal plasma, il tasso di deposizione aumenta naturalmente.

Pressione della Camera: La pressione operativa, tipicamente tra 0,133 e 40 Pa, gioca anche un ruolo. Influenza la densità del plasma e il percorso delle specie reattive, influenzando sia il tasso che l'uniformità della deposizione.

Comprendere i Compromessi: Tasso vs. Temperatura

La discussione sul tasso di deposizione è priva di significato senza considerare la temperatura. La scelta tra PECVD e altri metodi è quasi sempre un compromesso tra velocità e budget termico del tuo substrato.

Il Vantaggio PECVD: Lavorazione a Bassa Temperatura

La caratteristica distintiva del PECVD è la sua capacità di depositare film di alta qualità a basse temperature. Questo lo rende un processo essenziale per materiali che non possono sopportare alte temperature, come plastiche, circuiti integrati con strati precedenti, o altri componenti sensibili.

Sebbene il suo tasso di "decine di nanometri al minuto" sembri modesto, è un tasso altamente efficace per un processo a bassa temperatura.

Lo Svantaggio CVD: Requisito di Alta Temperatura

Il CVD termico convenzionale opera a temperature molto più elevate. Si basa esclusivamente sul calore per scindere i gas precursori.

Questa energia termica si traduce in tassi di deposizione significativamente più elevati, spesso raggiungendo decine di nanometri fino a diversi micrometri al minuto. Tuttavia, questa velocità comporta il costo di richiedere un substrato che possa tollerare il calore estremo.

Perché Esiste l'Affermazione di "Tasso Elevato"

L'affermazione che il PECVD abbia un "tasso elevato" non è errata; è semplicemente relativa.

Rispetto ad altre tecniche di deposizione a bassa temperatura come lo sputtering o la Deposizione a Strati Atomici (ALD), il PECVD è significativamente più veloce. Per la produzione di massa di dispositivi su wafer sensibili alla temperatura, il suo tasso è sufficientemente elevato per essere economicamente efficiente e molto più veloce delle alternative.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe basarsi su una chiara comprensione del vincolo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima produttività su substrati robusti: Il CVD termico è probabilmente più adatto, a condizione che il tuo materiale possa sopportare le alte temperature di processo.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: Il PECVD fornisce l'equilibrio ottimale tra un tasso di deposizione adatto alla produzione e un processo a bassa temperatura che non danneggia i materiali.

- Se il tuo obiettivo principale è ottimizzare un processo PECVD esistente: Concentrati sull'aggiustamento sistematico della potenza del plasma e del flusso del gas precursore per aumentare il tuo tasso di deposizione senza compromettere la qualità del film.

Comprendere questi principi ti permette di selezionare e ottimizzare una strategia di deposizione che si allinei veramente ai tuoi requisiti tecnici e materiali.

Tabella Riepilogativa:

| Fattore | Impatto sul Tasso di Deposizione | Intervallo Tipico/Note |

|---|---|---|

| Potenza del Plasma | Aumenta il tasso generando più frammenti reattivi | Maggiore potenza accelera la deposizione |

| Flusso di Gas Precursore | Aumenta il tasso con una maggiore concentrazione di reagenti | Regolare il flusso per una disponibilità ottimale di materiale |

| Pressione della Camera | Influisce sul tasso e sull'uniformità | 0,133 a 40 Pa, influenza la densità del plasma |

| Tasso di Deposizione | Generalmente 1-100 nm/min | Efficiente per processi a bassa temperatura |

| Temperatura | Permette il funzionamento a bassa temperatura (~350°C) | Protegge i substrati sensibili |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio! In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. Con solide capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti sperimentali unici per diversi laboratori. Che tu stia lavorando con substrati sensibili alla temperatura o abbia bisogno di tassi di deposizione ottimizzati, la nostra esperienza garantisce risultati di alta qualità ed efficienti. Contattaci oggi per discutere come i nostri sistemi PECVD possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico