Il vantaggio principale dell'utilizzo dell'azoto durante l'estrazione alcalina della silice è la sua capacità di creare un ambiente chimicamente inerte che preserva rigorosamente i livelli di pH della soluzione. Spostando i gas atmosferici reattivi, l'azoto garantisce che l'agente alcalino rimanga sufficientemente potente da sciogliere completamente la silice dalla biomassa.

L'azoto agisce come uno stabilizzatore cruciale del processo, impedendo all'anidride carbonica atmosferica di neutralizzare il solvente alcalino. Questa protezione assicura che la reazione chimica si concentri interamente sulla conversione del silicio in silicato di sodio solubile, anziché essere sprecata in reazioni collaterali.

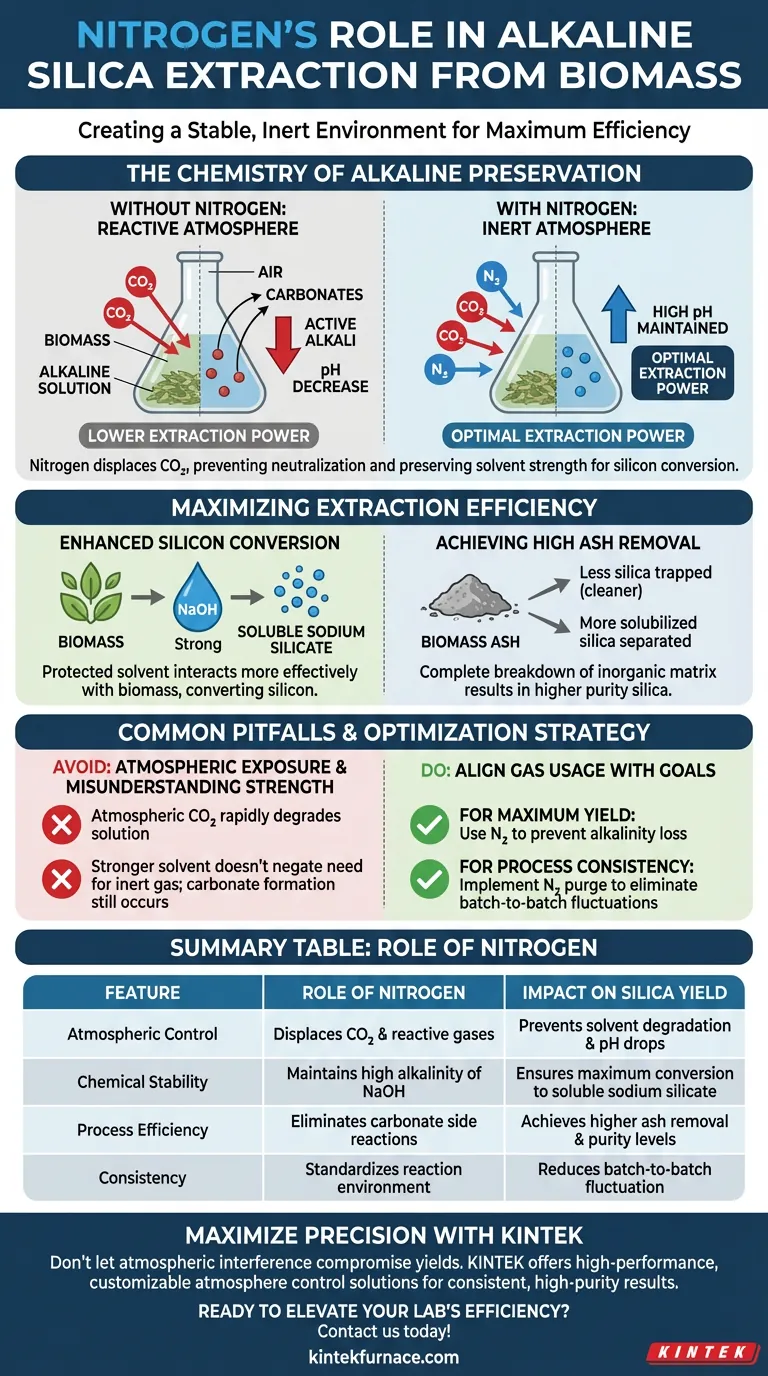

La Chimica della Conservazione Alcalina

Mantenere un Ambiente ad Alto pH

L'estrazione della silice dalla biomassa dipende fortemente dal mantenimento di un alto pH all'interno della soluzione alcalina.

L'azoto è fondamentalmente non reattivo in questo contesto. Non si dissolve nella soluzione alterandone l'acidità o la basicità, garantendo che l'ambiente chimico rimanga stabile durante tutto il processo.

Prevenire la Formazione di Carbonati

La minaccia più significativa all'estrazione alcalina è la presenza di anidride carbonica ($CO_2$).

Se la soluzione viene esposta all'aria, la $CO_2$ reagisce con gli agenti alcalini (come l'idrossido di sodio) per formare carbonati. Questa reazione consuma efficacemente l'alcali attivo, abbassando il pH e riducendo il potere estrattivo della soluzione.

Spostare i Gas Reattivi

L'azoto funge da "gas di riempimento" per spostare fisicamente questi elementi reattivi.

Occupando lo spazio di testa o gorgogliando attraverso il reattore, impedisce alla $CO_2$ di entrare in contatto con il solvente.

Massimizzare l'Efficienza di Estrazione

Migliorare la Conversione del Silicio

L'obiettivo del processo è convertire il silicio inorganico presente nella biomassa in silicato di sodio solubile.

Questa efficienza di conversione è direttamente legata alla concentrazione e alla forza dell'idrossido di sodio ($NaOH$). Poiché l'azoto protegge la $NaOH$ dalla neutralizzazione, il solvente può interagire più efficacemente con la biomassa.

Ottenere un'Elevata Rimozione di Ceneri

Quando il solvente funziona in modo ottimale, scompone la matrice inorganica della biomassa in modo più completo.

Ciò si traduce in elevati tassi di rimozione delle ceneri, poiché la silice viene solubilizzata con successo e separata dal materiale organico. Senza azoto, la ridotta alcalinità lascerebbe quantità significative di silice intrappolate nelle ceneri della biomassa.

Errori Comuni da Evitare

Il Costo dell'Esposizione Atmosferica

La mancata utilizzazione di un gas inerte come l'azoto è una fonte comune di incoerenza del processo.

Gli operatori spesso sottovalutano quanto rapidamente la $CO_2$ atmosferica possa degradare una soluzione alcalina. Questa degradazione porta a rese imprevedibili e richiede concentrazioni più elevate di solvente per compensare la perdita.

Comprensione Errata della Forza del Solvente

È un errore presumere che iniziare con un solvente più forte annulli la necessità di un'atmosfera inerte.

Anche le soluzioni altamente concentrate soffriranno della formazione di carbonati superficiali senza azoto, portando a una minore purezza nel prodotto di silice finale.

Ottimizzare la Tua Strategia di Estrazione

Per ottenere i migliori risultati nell'estrazione della silice, allinea il tuo utilizzo di gas con i tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è la Massima Resa: Utilizza l'azoto per prevenire la perdita di alcalinità, assicurando che ogni mole di solvente sia disponibile per convertire il silicio.

- Se il tuo obiettivo principale è la Coerenza del Processo: Implementa un'inertizzazione con azoto per eliminare le condizioni atmosferiche variabili che causano fluttuazioni di pH da lotto a lotto.

Il controllo dell'atmosfera di reazione è importante quanto la concentrazione dei tuoi agenti chimici.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Azoto nell'Estrazione | Impatto sulla Resa di Silice |

|---|---|---|

| Controllo Atmosferico | Sposta la $CO_2$ e i gas reattivi | Previene il degrado del solvente e le cadute di pH |

| Stabilità Chimica | Mantiene l'elevata alcalinità di $NaOH$ | Garantisce la massima conversione in silicato di sodio solubile |

| Efficienza di Processo | Elimina le reazioni collaterali di formazione di carbonati | Ottiene una maggiore rimozione delle ceneri e livelli di purezza |

| Coerenza | Standardizza l'ambiente di reazione | Riduce le fluttuazioni da lotto a lotto nei tassi di estrazione |

Massimizza la Precisione della Tua Estrazione con KINTEK

Non lasciare che l'interferenza atmosferica comprometta le tue rese di silice. Supportato da R&S e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze uniche di laboratorio e industriali. Sia che tu stia ottimizzando la lavorazione della biomassa o sviluppando materiali avanzati, le nostre soluzioni di forni ad alta temperatura forniscono il controllo preciso dell'atmosfera necessario per risultati coerenti e di elevata purezza.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per consultare i nostri esperti sul sistema perfetto per la tua strategia di estrazione!

Guida Visiva

Riferimenti

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come garantisce un forno sperimentale a cassetta con atmosfera un controllo accurato dell'atmosfera? Padroneggia la gestione precisa dei gas per risultati affidabili

- Quali sono le strategie di mitigazione del rischio per il funzionamento dei forni ad atmosfera? Garantire processi di laboratorio sicuri ed efficienti

- Perché un processo di trattamento termico richiederebbe un forno ad atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i gas inerti comunemente usati nei forni a atmosfera? Ottimizza il tuo processo di trattamento termico

- Come controlla l'atmosfera un forno a pozzo (retorta)? Padroneggia il trattamento termico di precisione per risultati superiori

- Quali sono le applicazioni comuni dei forni a retorta? Sblocca lavorazioni ad altissima temperatura di precisione

- Perché i forni a atmosfera controllata continua sono fondamentali per le parti in acciaio MIM? Ottenere sinterizzazione ad alta densità

- A cosa serve un forno a crogiolo (retort furnace)? Essenziale per un controllo atmosferico e termico preciso