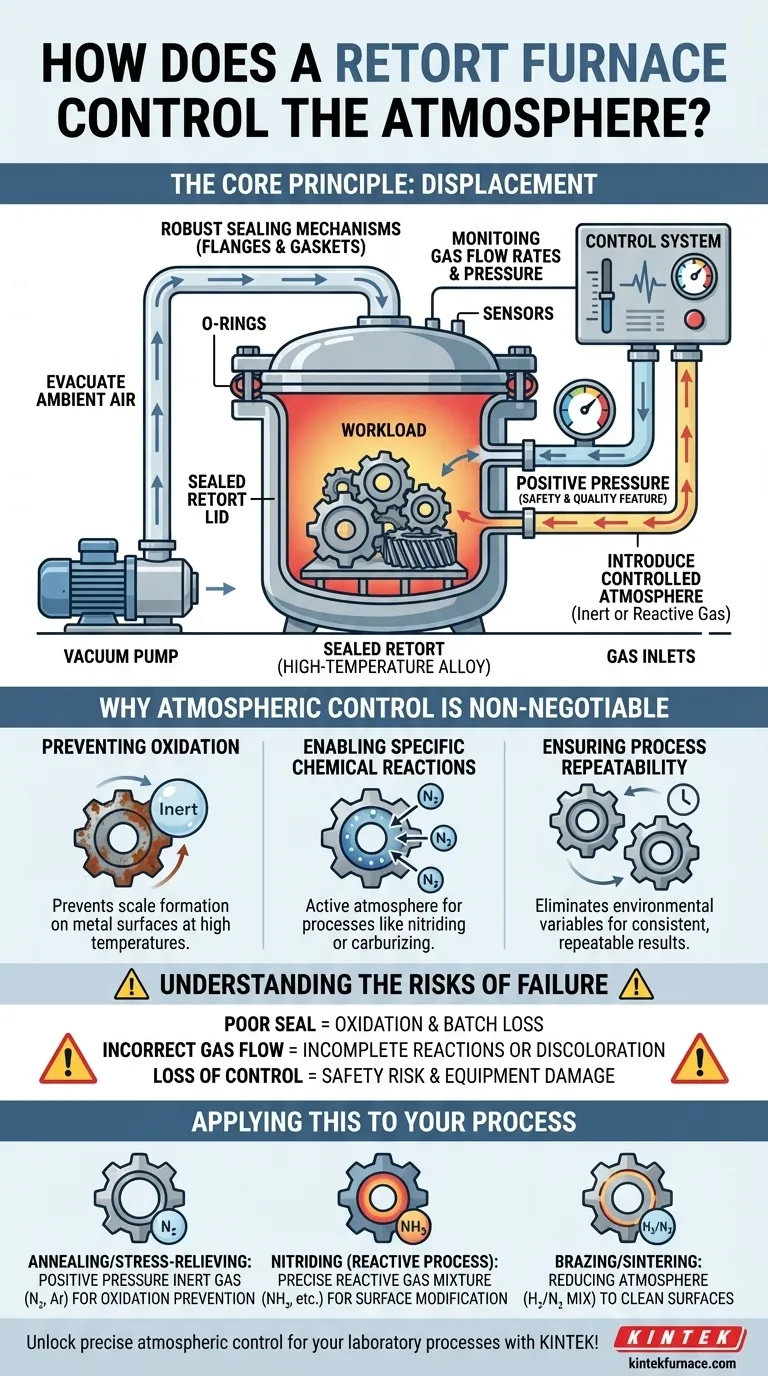

In sostanza, un forno a pozzo controlla la sua atmosfera creando una camera a tenuta stagna, fisicamente isolata, nota come pozzo (retorta). Questo recipiente sigillato consente la completa rimozione dell'aria ambiente e la sua sostituzione con un gas gestito con precisione o un vuoto. Questo processo di isolamento e sostituzione è fondamentale per prevenire reazioni chimiche indesiderate, come l'ossidazione, durante la lavorazione ad alta temperatura.

Il principio essenziale è quello della sostituzione. Sigillando prima il pezzo da lavorare all'interno del pozzo, è possibile eliminare l'aria reattiva e introdurre un ambiente specifico e controllato—sia esso un gas inerte, una miscela di gas reattivi o un vuoto—richiesto per un processo di successo.

L'Anatomia del Controllo Atmosferico

Comprendere come un forno a pozzo raggiunge un controllo così preciso richiede di esaminare i suoi componenti meccanici e di sistema chiave. Ogni parte svolge un ruolo critico nella creazione e nel mantenimento dell'ambiente desiderato.

Il Pozzo Sigillato: Il Cuore dell'Isolamento

Il componente centrale è il pozzo stesso, tipicamente un recipiente cilindrico o a forma di scatola realizzato con leghe metalliche resistenti alle alte temperature. Questo pozzo agisce come la camera sigillata in cui viene posizionato il materiale.

Per garantirne la tenuta stagna, il sistema si basa su robusti meccanismi di tenuta. Questi includono spesso flange in acciaio inossidabile e O-ring in gomma siliconica ad alta temperatura o altre guarnizioni, che impediscono sia la fuoriuscita di gas sia, cosa più importante, l'infiltrazione di aria.

Il Sistema di Gestione del Gas: Spurgo e Riempimento

Il controllo atmosferico è un processo attivo gestito da un sistema di gas dedicato. Questo sistema ha due funzioni principali.

In primo luogo, evacua l'aria ambiente dal pozzo sigillato. Ciò viene spesso fatto con una pompa a vuoto, che rimuove l'ossigeno e l'azoto che altrimenti reagirebbero con i pezzi ad alte temperature.

In secondo luogo, introduce l'atmosfera desiderata attraverso gli ingressi del gas. Questo può essere un gas inerte come azoto o argon per prevenire qualsiasi reazione, oppure una miscela di gas reattivi specifica (come idrogeno o ammoniaca) per processi come la nitrurazione o la carburazione.

Il Sistema di Controllo: Precisione e Sicurezza

L'intero processo è governato da un sistema di controllo dell'atmosfera. Questo sistema utilizza sensori per monitorare la pressione e la composizione del gas all'interno del pozzo.

Funziona in tandem con il controllore di temperatura per gestire i flussi di gas, assicurando il mantenimento di una leggera pressione positiva. Questa pressione positiva è una caratteristica chiave di sicurezza e qualità, poiché aiuta a impedire che l'aria esterna venga aspirata nella camera in caso di una micro-perdita.

Perché il Controllo Atmosferico è Non Negoziabile

Non controllare correttamente l'atmosfera del forno non è un problema minore; può portare a un fallimento completo del processo. L'integrità del prodotto finale dipende interamente dal mantenimento dell'ambiente specificato.

Prevenire Ossidazione e Contaminazione

Il motivo più comune per il controllo atmosferico è prevenire l'ossidazione. Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando uno strato di scaglia sulla superficie che può rovinare la finitura, le dimensioni e le proprietà del materiale del pezzo.

Consentire Reazioni Chimiche Specifiche

Per molti processi di trattamento termico, l'atmosfera non è solo protettiva ma è un ingrediente attivo. Processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) richiedono composizioni di gas specifiche per ottenere una modificazione desiderata della chimica superficiale del materiale.

Garantire la Ripetibilità del Processo

Un'atmosfera controllata elimina le variabili dell'umidità ambiente e della composizione dell'aria. Ciò assicura che ogni pezzo in un lotto e ogni lotto successivo sia lavorato nelle esatte stesse condizioni, portando a risultati altamente coerenti e ripetibili.

Comprendere i Rischi di Fallimento

Un'atmosfera controllata in modo improprio è una via diretta verso pezzi scartati, risorse sprecate e potenziali rischi per la sicurezza.

L'Alto Costo di una Cattiva Tenuta

L'efficacia dell'intero sistema dipende dall'integrità della tenuta del pozzo. Anche una piccola perdita può introdurre abbastanza ossigeno da causare ossidazione, compromettendo la qualità di un intero lotto e portando a significative perdite finanziarie e di tempo.

L'Impatto di un Flusso di Gas Errato

Semplicemente riempire la camera di gas non è sufficiente. Un tasso di flusso insufficiente può non riuscire a spurgare tutti i contaminanti o a mantenere la pressione positiva necessaria, permettendo all'aria di entrare. Ciò può causare scolorimento, formazione di scaglie o reazioni chimiche incomplete sulla superficie del materiale.

Sicurezza e Danni alle Apparecchiature

Negli scenari peggiori, una perdita di controllo atmosferico può rappresentare un rischio per la sicurezza. Ad esempio, l'introduzione di gas infiammabili come l'idrogeno in una camera che non è stata adeguatamente spurgata dall'ossigeno può creare una miscela esplosiva. Inoltre, reazioni indesiderate possono danneggiare i componenti interni del forno, incluso il pozzo stesso.

Applicazione al Tuo Processo

La strategia specifica di controllo atmosferico che utilizzi dipende interamente dal tuo obiettivo di processo.

- Se la tua attenzione principale è la semplice ricottura o il rilassamento delle tensioni: Il tuo obiettivo è garantire una pressione positiva di un gas inerte di elevata purezza, come azoto o argon, per prevenire qualsiasi ossidazione superficiale durante il ciclo termico.

- Se la tua attenzione principale è un processo reattivo come la nitrurazione: Devi controllare con precisione la composizione del gas, i tassi di flusso e la temperatura, poiché l'atmosfera stessa è un ingrediente attivo nella modifica della superficie del pezzo.

- Se la tua attenzione principale è la brasatura o la sinterizzazione: Hai bisogno di un'atmosfera riducente, spesso una miscela di idrogeno/azoto, per pulire le superfici e promuovere il legame metallurgico prevenendo al contempo l'ossidazione.

Padroneggiare il controllo atmosferico trasforma il tuo forno a pozzo da un semplice forno a un preciso strumento di lavorazione dei materiali.

Tabella Riassuntiva:

| Componente/Funzione | Dettagli Chiave |

|---|---|

| Pozzo Sigillato | Camera a tenuta stagna realizzata con leghe ad alta temperatura con meccanismi di tenuta (es. O-ring) per isolare il pezzo da lavorare. |

| Sistema di Gestione del Gas | Evacua l'aria ambiente e introduce gas controllati (es. inerti o reattivi) tramite ingressi e pompe a vuoto. |

| Sistema di Controllo | Monitora la pressione e la composizione del gas, mantiene la pressione positiva per sicurezza e consistenza. |

| Benefici Principali | Previene l'ossidazione, consente reazioni specifiche (es. carburazione), garantisce ripetibilità e sicurezza. |

Sblocca un controllo atmosferico preciso per i tuoi processi di laboratorio con KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Gas, e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare i tuoi risultati di trattamento termico e assicurare risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati