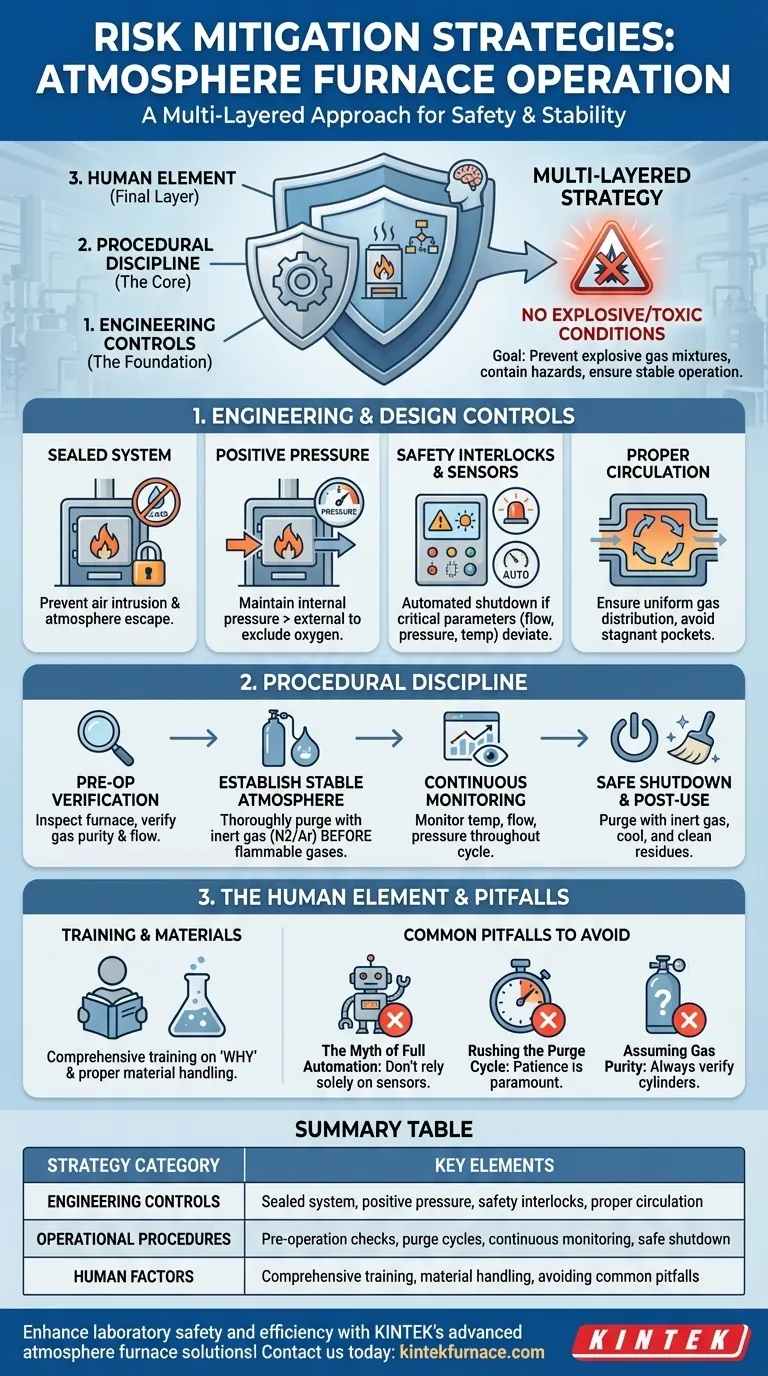

La mitigazione efficace del rischio per i forni ad atmosfera è ottenuta attraverso una strategia a più livelli che integra robusti controlli ingegneristici, rigorose procedure operative e una formazione completa del personale. Gli obiettivi principali sono prevenire la formazione di miscele di gas esplosive, contenere atmosfere pericolose e garantire un funzionamento stabile e prevedibile. Ciò implica il mantenimento di un ambiente sigillato e a pressione positiva, la verifica della purezza del gas e il monitoraggio continuo del sistema dall'avvio allo spegnimento.

Un forno ad atmosfera è fondamentalmente un reattore chimico controllato. La vera sicurezza non si ottiene con singole precauzioni, ma gestendo sistematicamente i tre elementi fondamentali—l'integrità fisica del forno, la composizione dell'atmosfera gassosa e le azioni dell'operatore umano—per prevenire la formazione di condizioni esplosive o tossiche in ogni momento.

Le Basi: Controlli di Ingegneria e Progettazione

Il forno stesso è la prima linea di difesa. Il suo design e i sistemi di sicurezza integrati sono elementi non negoziabili che prevengono guasti catastrofici prima ancora che un operatore inizi un ciclo.

Garantire un Sistema Sigillato

Un requisito di sicurezza critico è una progettazione del forno sigillata. Qualsiasi via di fuga è un potenziale punto per la fuoriuscita dell'atmosfera controllata o, più pericolosamente, per l'ingresso di aria esterna (contenente ossigeno).

L'ingresso di aria in un forno caldo contenente gas infiammabili come idrogeno o monossido di carbonio può creare una potente miscela esplosiva.

Mantenimento della Pressione Positiva

Il forno deve essere azionato a una leggera pressione positiva rispetto all'ambiente circostante. Questo controllo ingegneristico garantisce che, se esiste una minima perdita microscopica, il gas dell'atmosfera interna fluirà verso l'esterno, impedendo all'aria di fluire verso l'interno.

Questo semplice principio è uno dei metodi più efficaci per escludere l'ossigeno e prevenire un'esplosione.

Integrazione di Interblocchi di Sicurezza e Sensori

I forni moderni dovrebbero essere dotati di interblocchi di sicurezza automatizzati. Questi sistemi sono progettati per avviare uno spegnimento sicuro o un allarme se i parametri critici deviano dai loro valori di riferimento.

I sensori essenziali includono quelli per temperatura, portate di gas e pressione. Se l'alimentazione dell'atmosfera viene persa o la pressione diminuisce, il sistema dovrebbe interrompere automaticamente il processo per prevenire uno stato pericoloso.

Progettazione per una Corretta Circolazione dell'Atmosfera

Una circolazione uniforme del gas è vitale. Una scarsa circolazione può portare a sacche stagnanti dove la composizione dell'atmosfera è errata o a zone localizzate dove l'aria non è stata completamente spurgata.

Una progettazione efficace garantisce un'atmosfera coerente e omogenea in tutta la camera di riscaldamento, il che è cruciale sia per la sicurezza che per la qualità del processo.

Il Nucleo delle Operazioni: Disciplina Procedurale

Anche il forno meglio progettato è sicuro solo quanto le procedure utilizzate per farlo funzionare. Protocolli rigorosi e documentati sono essenziali per ogni fase dell'operazione.

Verifica Pre-Operativa

Prima di ogni ciclo, gli operatori devono condurre una serie di controlli. Ciò include l'ispezione visiva del forno per verificarne la pulizia e l'integrità e, in modo critico, la verifica della purezza e delle portate dei gas di alimentazione.

Il gas contaminato può introdurre reagenti indesiderati, mentre un flusso errato può non mantenere la pressione positiva o non purgare correttamente la camera.

Stabilire un'Atmosfera Stabile

La fase più pericolosa dell'operazione può essere l'avvio iniziale. La camera del forno deve essere accuratamente spurgata con un gas inerte, come azoto o argon, per rimuovere tutta l'aria prima che vengano introdotti gas di processo infiammabili o reattivi.

Gli operatori devono monitorare attentamente il flusso di gas durante questa fase per garantire uno spurgo completo e riuscito.

Monitoraggio Continuo In-Processo

Un forno ad atmosfera non dovrebbe mai essere un dispositivo "imposta e dimentica". Gli operatori devono monitorare e registrare continuamente i punti dati chiave come temperatura, flusso di gas e pressione durante tutto il ciclo di riscaldamento.

Questa vigilanza consente il rilevamento precoce di deviazioni che potrebbero indicare un problema in via di sviluppo, consentendo la correzione prima che diventi un incidente di sicurezza.

Spegnimento Sicuro e Protocolli Post-Utilizzo

La procedura di spegnimento è altrettanto importante quanto l'avvio. L'atmosfera infiammabile deve essere spurgata con un gas inerte prima che il forno venga raffreddato e aperto all'aria.

Inoltre, una pulizia post-utilizzo per rimuovere eventuali residui è vitale. Alcuni sottoprodotti del processo possono essere piroforici (si accendono a contatto con l'aria) o reattivi, rappresentando un rischio per l'operazione successiva.

Comprendere le Insidie Comuni

Costruire una vera cultura della sicurezza richiede di capire non solo cosa fare, ma anche quali errori comuni evitare.

Il Mito della Piena Automazione

Sebbene gli interblocchi e i sensori siano fondamentali, non sostituiscono un operatore ben addestrato e vigile. L'eccessiva dipendenza dall'automazione può portare a compiacenza. L'operatore deve comprendere il processo ed essere in grado di riconoscere i segnali di problemi che un sensore potrebbe non rilevare.

Affrettare il Ciclo di Spurgo

La pazienza durante il ciclo di spurgo è fondamentale. Introdurre gas infiammabile prima che tutto l'ossigeno sia stato rimosso dalla camera è una ricetta diretta per un'esplosione interna. Il tempo o il volume richiesto per uno spurgo completo è un parametro fisso che non deve essere compromesso in nome della velocità.

Assumere la Purezza del Gas

Non presumere mai che una bombola di gas contenga ciò che dichiara senza verifica. L'uso di una bombola di gas etichettata erroneamente o contaminata può avere conseguenze imprevedibili e pericolose all'interno dell'ambiente del forno caldo.

L'Elemento Umano: Formazione e Materiali

L'ultimo livello di sicurezza è la persona che gestisce l'attrezzatura e i materiali che vi vengono inseriti.

Formazione Completa del Personale

Il personale deve essere formato non solo sui passaggi per far funzionare il forno (il "come"), ma anche sui principi chimici e fisici alla base di tali passaggi (il "perché"). Comprendere perché uno spurgo è necessario promuove un impegno più profondo a eseguirlo correttamente ogni volta.

Selezione e Manipolazione Corretta dei Materiali

È necessario prestare attenzione per evitare di trattare materiali che potrebbero rilasciare vapori tossici o reagire in modo imprevisto ad alte temperature. Inoltre, i materiali devono essere maneggiati in modo da prevenire il surriscaldamento o la creazione di condizioni che potrebbero danneggiare il forno o compromettere l'atmosfera.

Scegliere la Soluzione Giusta per la Tua Operazione

Utilizza questi principi per costruire un protocollo di sicurezza robusto e personalizzato in base alle tue principali preoccupazioni.

- Se il tuo obiettivo principale è prevenire le esplosioni: le tue priorità non negoziabili sono mantenere la pressione positiva del forno e verificare uno spurgo completo dell'aria prima di introdurre gas infiammabili.

- Se il tuo obiettivo principale è proteggere il personale dall'esposizione tossica: devi garantire l'integrità assoluta del forno, utilizzare sensori di gas affidabili e disporre di un piano di ventilazione e risposta d'emergenza validato.

- Se il tuo obiettivo principale è garantire la coerenza e la qualità del processo: controlli pre-operativi meticolosi, monitoraggio continuo del flusso di gas e pulizia post-utilizzo sono essenziali per prevenire la contaminazione e garantire risultati ripetibili.

Trattando il forno come un sistema di sicurezza integrato, trasformate la gestione del rischio da una checklist a un principio operativo fondamentale.

Tabella Riepilogativa:

| Categoria della Strategia | Elementi Chiave |

|---|---|

| Controlli Ingegneristici | Sistema sigillato, pressione positiva, interblocchi di sicurezza, circolazione adeguata |

| Procedure Operative | Controlli pre-operativi, cicli di spurgo, monitoraggio continuo, spegnimento sicuro |

| Fattori Umani | Formazione completa, gestione dei materiali, evitamento delle insidie comuni |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad atmosfera di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a mitigare i rischi e a ottenere risultati affidabili. Contattaci oggi stesso per discutere come possiamo supportare le tue operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni