La ragione fondamentale per cui un processo di trattamento termico richiede un forno ad atmosfera inerte è quella di proteggere il materiale da reazioni chimiche indesiderate, principalmente l'ossidazione, a temperature elevate. Quando i metalli vengono riscaldati, diventano altamente reattivi con i gas presenti nell'aria, come l'ossigeno e l'umidità. Un'atmosfera inerte sposta questi gas reattivi, prevenendo danni superficiali come la formazione di scorie e assicurando che le proprietà finali del materiale soddisfino precise specifiche ingegneristiche.

Un'atmosfera inerte non serve solo a prevenire la ruggine. È uno strumento strategico per controllare la chimica superficiale di un componente, assicurando che la sua integrità strutturale, l'aspetto e le prestazioni siano raggiunti senza compromessi.

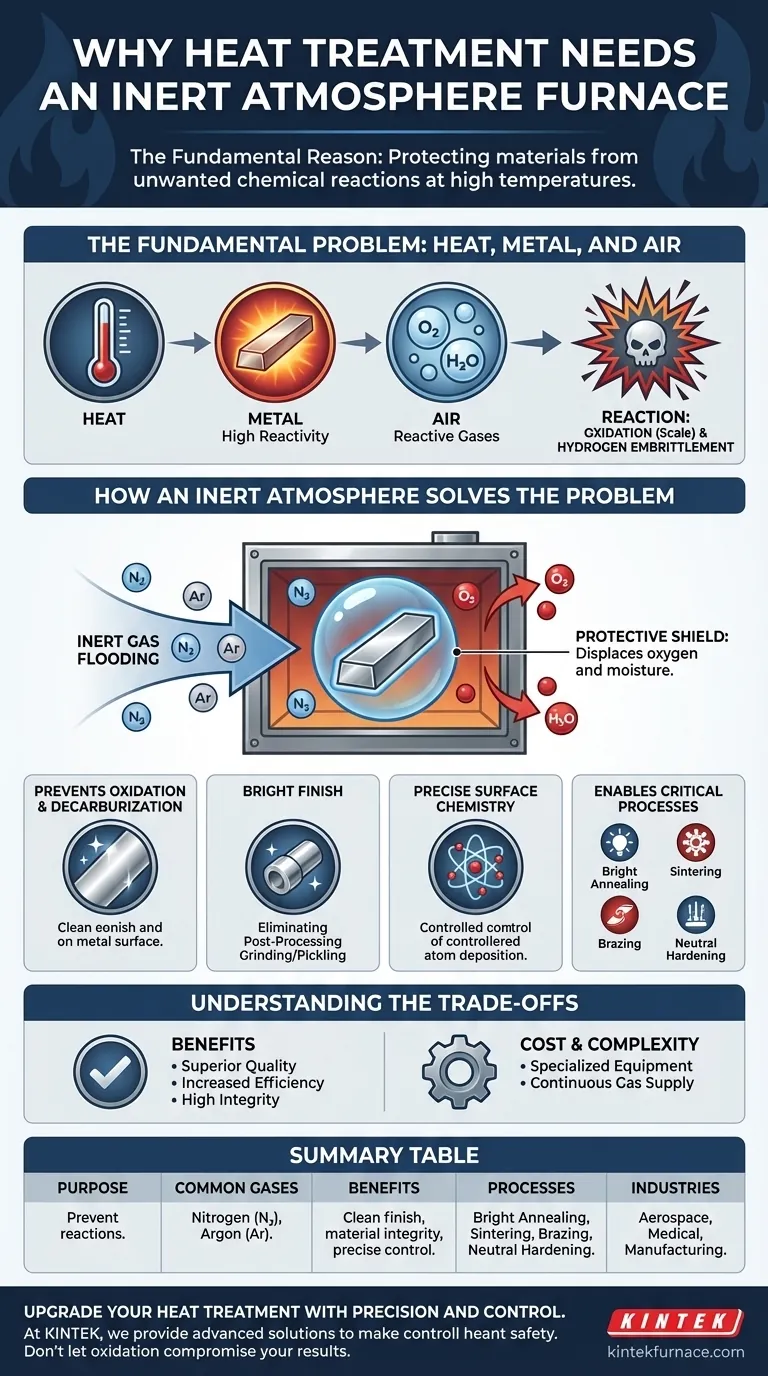

Il Problema Fondamentale: Calore, Metallo e Aria

Il trattamento termico si basa su cicli termici precisi per alterare la microstruttura di un materiale. Tuttavia, lo stesso calore che permette questi cambiamenti positivi rende il materiale chimicamente vulnerabile.

Perché le Alte Temperature Sono una Sfida

Il calore agisce come catalizzatore per le reazioni chimiche. Man mano che la temperatura di un metallo aumenta, i suoi atomi vibrano più energicamente, rendendolo significativamente più suscettibile a reagire con l'ambiente circostante.

Il Ruolo dell'Ossigeno

La reazione più comune e dannosa ad alte temperature è l'ossidazione. L'ossigeno presente nell'aria ambiente si lega aggressivamente con il metallo caldo per formare uno strato di ossidi, spesso chiamato scaglia. Questa scaglia è fragile, altera le dimensioni del pezzo e si traduce in una finitura superficiale scolorita e ruvida.

Altri Contaminanti Atmosferici

Oltre all'ossigeno, altri elementi nell'aria possono causare problemi. L'umidità (H₂O) può introdurre idrogeno nella struttura del materiale, portando a una condizione pericolosa nota come fragilità da idrogeno, che riduce gravemente la duttilità e la tenacità.

Come un'Atmosfera Inerte Risolve il Problema

Un forno ad atmosfera inerte sostituisce sistematicamente l'aria reattiva all'interno della camera di riscaldamento con un gas non reattivo, creando di fatto una bolla protettiva attorno al pezzo in lavorazione.

Creare uno Scudo Protettivo

Gas come l'azoto (N₂) e l'argon (Ar) sono chimicamente inerti, il che significa che non reagiscono facilmente con altri elementi, nemmeno ad alte temperature. Inondando il forno con uno di questi gas, l'ossigeno e l'umidità vengono espulsi, annullando il potenziale di reazioni chimiche indesiderate.

Prevenire l'Ossidazione e la Decarburazione

Il vantaggio più immediato è la completa prevenzione dell'ossidazione. Ciò si traduce in una superficie pulita e priva di scaglie, spesso definita una finitura "brillante", che elimina la necessità di costose e lunghe operazioni di pulizia secondarie come la molatura o il decapaggio acido. Per gli acciai, previene anche la decarburazione — la perdita di carbonio dalla superficie, che altrimenti ammorbidirebbe il materiale.

Consentire una Chimica Superficiale Precisa

In alcuni processi, l'atmosfera non è solo protettiva ma anche un ingrediente attivo. Processi come la carbonitrurazione aggiungono intenzionalmente carbonio e azoto alla superficie dell'acciaio per indurirla. Un gas inerte come l'azoto agisce come gas vettore neutro, fornendo i componenti chimici attivi alla superficie in concentrazioni precise senza interferenze dall'ossigeno.

Comprendere i Compromessi e i Processi Chiave

Sebbene molto efficace, l'uso di un'atmosfera inerte comporta specifiche attrezzature e considerazioni operative. È specificato per i processi in cui i benefici di un ambiente controllato sono non negoziabili.

Il Beneficio: Qualità del Prodotto Superiore

Eliminando le reazioni indesiderate, il prodotto finale mostra una maggiore integrità del materiale, meno impurità e proprietà meccaniche più coerenti e prevedibili. Ciò è fondamentale in settori esigenti come l'aerospaziale e il medico.

Il Beneficio: Maggiore Efficienza

I pezzi emergono dal forno puliti e spesso pronti per la fase di produzione successiva. Questa riduzione della lavorazione post-trattamento consente di risparmiare tempo, manodopera e costi significativi, portando a un tasso di successo complessivo più elevato per i prodotti finiti.

Il Costo: Attrezzature e Fornitura di Gas

I forni ad atmosfera inerte sono più complessi e costosi rispetto ai loro omologhi a combustione ad aria. Richiedono una fornitura affidabile e continua di gas ad alta purezza, che rappresenta un costo operativo continuo.

Processi Comuni che Richiedono un'Atmosfera Inerte

- Ricottura brillante: Ammorbidire un metallo per migliorarne la duttilità senza causare alcuna alterazione del colore superficiale.

- Sinterizzazione: Fondere insieme polveri metalliche riscaldandole al di sotto del loro punto di fusione. L'ampia superficie delle polveri le rende estremamente vulnerabili all'ossidazione.

- Brasatura: Unire due componenti usando un metallo d'apporto. Superfici pulite e prive di ossido sono essenziali affinché il metallo d'apporto fluisca e crei un legame forte.

- Tempra neutra: Indurire un componente in acciaio assicurando che la sua chimica superficiale rimanga completamente invariata.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'atmosfera del forno dipende interamente dai requisiti del materiale del pezzo finito.

- Se il tuo obiettivo principale è la finitura superficiale e l'aspetto: Un'atmosfera inerte è non negoziabile per prevenire l'ossidazione e ottenere una superficie brillante e pulita.

- Se il tuo obiettivo principale è l'integrità strutturale: Per applicazioni come la sinterizzazione o la brasatura aerospaziale, un'atmosfera inerte è fondamentale per garantire legami puliti e forti e prevenire difetti interni.

- Se il tuo obiettivo principale è la tempra superficiale controllata: Un gas inerte è un vettore necessario per controllare con precisione la reazione chimica sulla superficie del materiale.

- Se il tuo processo tollera le scorie superficiali: Per applicazioni come la forgiatura grezza o la riduzione dello stress di base in cui è già prevista una fase di pulizia finale, un forno ad aria più semplice potrebbe essere sufficiente.

In definitiva, specificare un'atmosfera inerte è una scelta ingegneristica deliberata per ottenere il controllo assoluto sulla chimica di un materiale nel suo stato più vulnerabile.

Tabella riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Scopo | Prevenire reazioni chimiche indesiderate (es. ossidazione, decarburazione) ad alte temperature. |

| Gas Comuni Usati | Azoto (N₂), Argon (Ar) |

| Benefici | Finitura "brillante" pulita, maggiore integrità del materiale, ridotta post-lavorazione, controllo preciso della chimica superficiale. |

| Processi Comuni | Ricottura brillante, Sinterizzazione, Brasatura, Tempra neutra |

| Settori | Aerospaziale, Medico, Manifatturiero |

Migliora il Tuo Trattamento Termico con Precisione e Controllo

In KINTEK, comprendiamo il ruolo critico dei forni ad atmosfera inerte nel raggiungere proprietà dei materiali impeccabili. Le nostre soluzioni avanzate, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, sono progettate per offrire prestazioni e affidabilità ineguagliabili. Con le nostre robuste capacità interne di R&S e produzione, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali e produttive uniche, garantendo che i tuoi processi siano efficienti, convenienti e privi di rischi di contaminazione.

Non lasciare che l'ossidazione comprometta i tuoi risultati. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono elevare le capacità del tuo laboratorio e stimolare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale