In sostanza, un forno a crogiolo (retort furnace) è utilizzato per la lavorazione di materiali ad alta temperatura dove il controllo dell'ambiente atmosferico è fondamentale. Utilizza una camera interna sigillata, o crogiolo (retort), per isolare il materiale dagli elementi riscaldanti del forno e dall'aria esterna. Ciò consente trattamenti precisi come la cementazione, la nitrurazione, la sinterizzazione e la ricottura, garantendo risultati di alta purezza e qualità senza contaminazione.

Il vantaggio fondamentale di un forno a crogiolo non è solo il calore, ma il controllo. Creando un ambiente sigillato e isolato, permette di dettare le esatte condizioni atmosferiche di un processo termico, cosa impossibile in un forno standard.

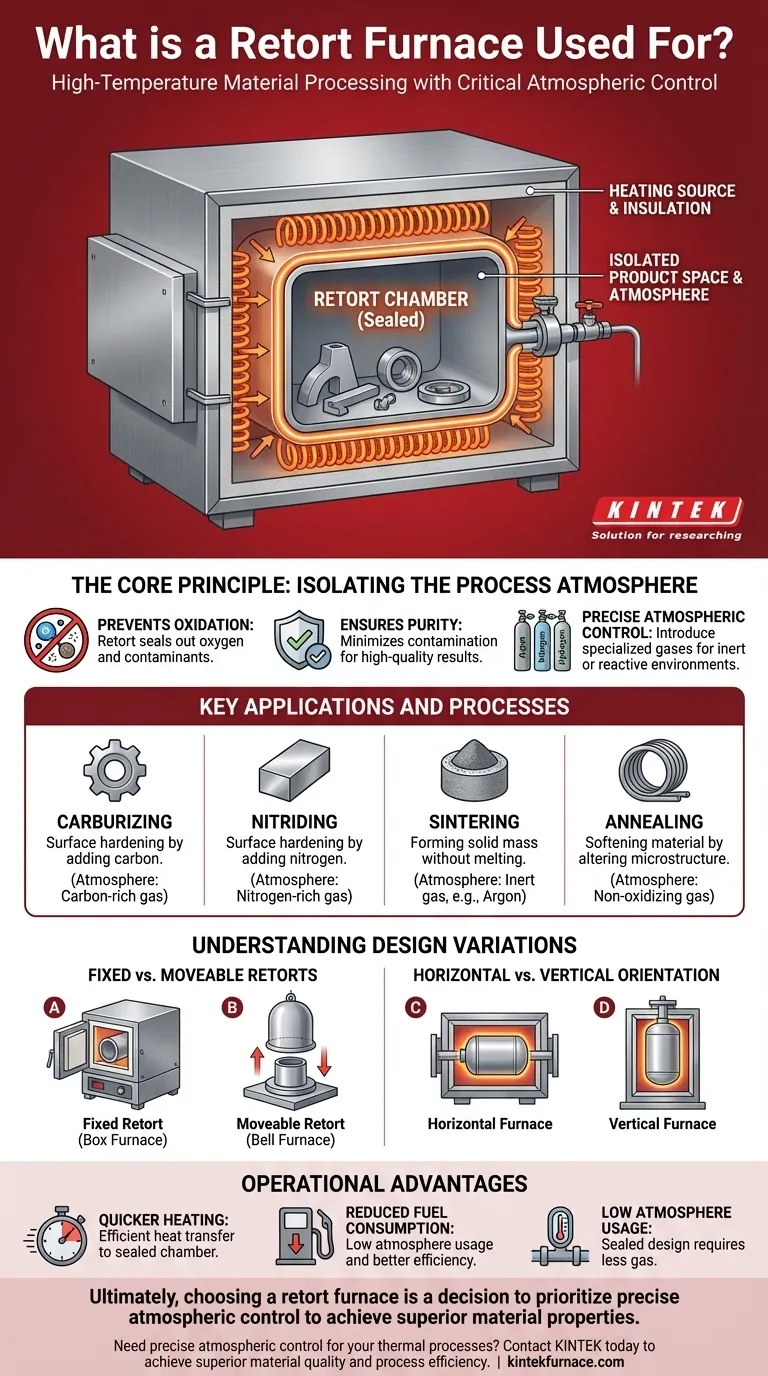

Il Principio Fondamentale: Isolare l'Atmosfera di Processo

Per capire perché si sceglie un forno a crogiolo, è necessario prima comprendere il concetto di crogiolo stesso. È la caratteristica distintiva che separa questa tecnologia da altri metodi di riscaldamento.

Cos'è un Crogiolo (Retort)?

Un crogiolo (retort) è un recipiente sigillato, tipicamente realizzato in metallo o ceramica, che si trova all'interno del forno principale.

Il materiale da trattare viene posto all'interno di questo crogiolo. Il forno riscalda quindi il crogiolo dall'esterno e il calore viene trasferito indirettamente al materiale.

Questo design separa nettamente lo spazio del prodotto dalla fonte di calore e dall'isolamento del sistema.

Perché l'Isolamento è Importante per la Qualità del Materiale

Molti materiali avanzati sono altamente reattivi a temperature elevate. Esporli all'ossigeno o ad altri contaminanti presenti nell'aria può portare a ossidazione e altre reazioni chimiche indesiderate.

Il crogiolo sigillato lo impedisce creando uno spazio confinato. Questo riduce al minimo la contaminazione e assicura che il prodotto finale soddisfi rigorose specifiche di qualità e purezza.

Ottenere un Controllo Atmosferico Preciso

La vera potenza del crogiolo è la capacità di introdurre un'atmosfera specializzata.

Gas come Argon, Azoto o Idrogeno possono essere pompati nel crogiolo sigillato per creare un ambiente inerte o reattivo su misura per il processo. Poiché la camera è sigillata, l'utilizzo di gas è estremamente basso ed efficiente.

Questo controllo è essenziale per i processi che aggiungono intenzionalmente elementi alla superficie di un materiale, come l'aggiunta di carbonio (cementazione) o azoto (nitrurazione).

Applicazioni e Processi Chiave

Il controllo preciso della temperatura e dell'atmosfera rende i forni a crogiolo indispensabili per diversi processi industriali chiave.

Indurimento Superficiale: Cementazione e Nitrurazione

Questi processi comportano la diffusione di elementi nella superficie di una parte metallica per aumentarne la durezza e la durabilità.

Un forno a crogiolo fornisce l'ambiente perfetto per contenere i gas ricchi di carbonio o azoto necessari per questi trattamenti, assicurando che interagiscano uniformemente con la superficie del materiale e senza contaminazioni.

Sinterizzazione e Ricottura

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore senza fonderlo fino al punto di liquefazione. Un'atmosfera controllata e non ossidante è fondamentale per il successo.

La ricottura comporta il riscaldamento di un materiale per alterarne la microstruttura, tipicamente per renderlo più morbido e lavorabile. Proteggere il materiale dall'ossidazione durante questo processo è cruciale per mantenerne la qualità superficiale.

Comprendere le Variazioni di Design

I forni a crogiolo non sono una soluzione universale. Il loro design può essere adattato all'applicazione specifica, all'ingombro e ai requisiti di carico di un impianto.

Crogioli Fissi vs. Mobili

Un crogiolo può essere fisso all'interno del forno, come in un forno a scatola a caricamento frontale o in un forno a pozzo a caricamento dall'alto. Il materiale viene caricato direttamente nel crogiolo stazionario.

In alternativa, il crogiolo può far parte di un sistema mobile. In un forno a campana, ad esempio, la camera di riscaldamento (la "campana") viene abbassata su una base fissa che contiene il crogiolo e il suo carico.

Orientamento Orizzontale vs. Verticale

I forni possono essere costruiti in configurazioni orizzontali o verticali. La scelta dipende dalla forma delle parti lavorate e da come vengono caricate e supportate al meglio durante il ciclo di riscaldamento.

Vantaggi Operativi

Il design efficiente di un forno a crogiolo porta spesso a tempi di riscaldamento più rapidi grazie all'efficace trasferimento di calore alla camera sigillata.

Questa efficienza, unita al basso utilizzo di gas, può anche tradursi in un consumo di carburante ridotto rispetto ai design di forni meno controllati.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'attrezzatura corretta per la lavorazione termica dipende interamente dal risultato richiesto per il tuo materiale.

- Se la tua priorità principale è la massima purezza e il controllo atmosferico: Un forno a crogiolo è la scelta definitiva per prevenire ossidazione e contaminazione.

- Se la tua priorità principale è la modifica superficiale (es. cementazione): Un forno a crogiolo è essenziale per contenere i gas reattivi specifici necessari per il processo.

- Se la tua priorità principale è il riscaldamento generale senza esigenze atmosferiche rigorose: Un forno a tiraggio diretto più semplice, senza crogiolo, potrebbe essere una soluzione più economica.

In definitiva, scegliere un forno a crogiolo è una decisione per dare priorità al controllo atmosferico preciso per ottenere proprietà del materiale superiori.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Atmosfera Richiesta |

|---|---|---|

| Cementazione | Indurimento superficiale tramite aggiunta di carbonio | Gas ricco di carbonio |

| Nitrurazione | Indurimento superficiale tramite aggiunta di azoto | Gas ricco di azoto |

| Sinterizzazione | Formazione di massa solida senza fusione | Gas inerte (es. Argon) |

| Ricottura | Ammorbidimento del materiale alterandone la microstruttura | Gas non ossidante |

Hai bisogno di un controllo atmosferico preciso per i tuoi processi termici? L'esperienza di KINTEK nelle soluzioni per forni ad alta temperatura è la tua risposta. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a crogiolo avanzati e una linea di prodotti completa, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci consente di soddisfare con precisione le tue esigenze sperimentali uniche per cementazione, nitrurazione, sinterizzazione e altro ancora. Contattaci oggi per ottenere qualità del materiale ed efficienza di processo superiori. Mettiti in contatto

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni