I forni a atmosfera controllata continua sono la spina dorsale della produzione MIM ad alto volume perché creano un ambiente chimicamente attivo e stabile che trasforma le fragili parti "verdi" in componenti in acciaio densi e ad alta resistenza. Regolando con precisione la composizione del gas (tipicamente azoto, idrogeno o argon) e i profili di temperatura, questi forni prevengono l'ossidazione e guidano i meccanismi di diffusione essenziali richiesti per la densificazione.

Concetto chiave Il successo della sinterizzazione MIM non si basa solo sul calore, ma sulla precisione chimica. I forni a atmosfera controllata continua forniscono la stabilità termodinamica necessaria per ridurre gli ossidi, gestire il contenuto di carbonio e facilitare la diffusione delle particelle, garantendo l'integrità meccanica e la resistenza alla corrosione della lega finale.

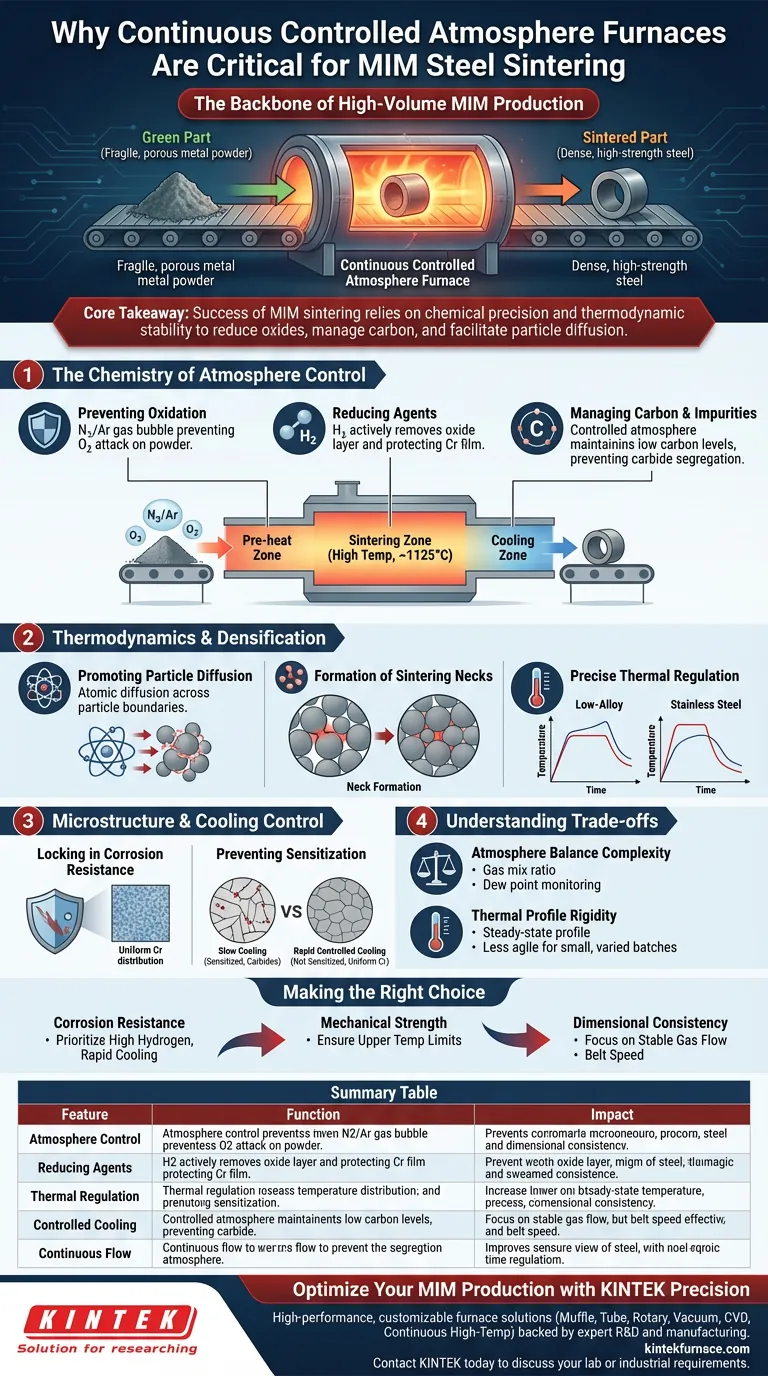

La chimica del controllo dell'atmosfera

Prevenire l'ossidazione alla fonte

La funzione principale di questi forni è isolare le polveri metalliche dall'ossigeno. Le alte temperature accelerano naturalmente l'ossidazione, che agisce come una barriera al legame delle particelle. Utilizzando gas come azoto o argon ad alta purezza, il forno crea uno scudo protettivo che impedisce alla polvere metallica di degradarsi durante il processo di riscaldamento.

Il ruolo degli agenti riducenti

La protezione da sola è spesso insufficiente; è necessaria una riduzione attiva. Le atmosfere contenenti idrogeno forniscono un forte potenziale riducente. Questo rimuove chimicamente l'ossigeno residuo dalla superficie della polvere e protegge il film di passivazione dell'ossido di cromo negli acciai inossidabili, prevenendo il degrado termico.

Gestione di carbonio e impurità

L'atmosfera è fondamentale per controllare la composizione chimica dell'acciaio. Un ambiente controllato aiuta a mantenere livelli di carbonio estremamente bassi affrontando l'eccesso di carbonio causato dai residui del legante. Ciò previene la segregazione dei carburi, che è vitale per mantenere l'integrità meccanica della parte.

Termodinamica e densificazione

Promuovere la diffusione delle particelle

La sinterizzazione riguarda fondamentalmente lo spostamento di atomi per chiudere i pori. L'ambiente termico stabile fornito dai forni continui promuove la diffusione, in cui gli atomi si muovono attraverso i confini delle particelle. Questo movimento è essenziale per la densificazione della massa di polvere in una parte solida.

Formazione di colli di sinterizzazione

La combinazione di calore elevato (ad esempio, 1125°C per l'acciaio) e un'atmosfera riducente facilita la formazione di colli di sinterizzazione. Questi sono i ponti fisici che si formano tra le singole particelle metalliche. Man mano che questi colli crescono, la densità del materiale aumenta, migliorando direttamente la resistenza meccanica complessiva del componente.

Regolazione termica precisa

Diverse leghe hanno requisiti termodinamici specifici. I forni continui consentono una regolazione precisa della temperatura, come punti di impostazione specifici per acciai a bassa lega rispetto agli acciai inossidabili, per ottimizzare il risultato della sinterizzazione. Ciò garantisce che le caratteristiche di conducibilità elettrica e termica siano determinate dalle proprietà del materiale, non da difetti come la porosità.

Microstruttura e controllo del raffreddamento

Bloccare la resistenza alla corrosione

Per le parti MIM in acciaio inossidabile, la fase di raffreddamento è critica quanto la fase di riscaldamento. I forni continui con zone di raffreddamento controllato dettano l'evoluzione microstrutturale dell'acciaio.

Prevenire la sensibilizzazione

La cinetica di raffreddamento rapida e controllata inibisce la precipitazione di carburi intergranulari, un fenomeno noto come sensibilizzazione. Prevenendo ciò, il forno garantisce che il cromo rimanga distribuito uniformemente all'interno della matrice metallica. Questa uniformità è non negoziabile per ottenere una resistenza alla corrosione superiore.

Comprendere i compromessi

Complessità dell'equilibrio atmosferico

Sebbene i forni continui offrano un'elevata produttività, il mantenimento della miscela di gas richiede una rigorosa vigilanza. Un leggero squilibrio nel rapporto idrogeno-azoto (ad esempio, una deviazione da una miscela standard 90/10) può portare a una riduzione incompleta o a difetti superficiali. Il processo richiede un monitoraggio costante dei punti di rugiada e della purezza del gas.

Rigidità del profilo termico

I forni continui si basano su un profilo termico in regime stazionario stabilito lungo il percorso del nastro o del spingitore. A differenza dei forni a vuoto a batch, che possono variare facilmente i cicli per ogni carico, cambiare il profilo in un forno continuo richiede tempo. Ciò li rende meno agili per gli impianti che elaborano piccoli lotti di leghe molto diverse in rapida successione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di sinterizzazione, allinea i parametri del tuo forno con i tuoi obiettivi metallurgici specifici:

- Se il tuo obiettivo principale è la resistenza alla corrosione (acciaio inossidabile): Dai priorità a un'atmosfera con un alto contenuto di idrogeno e capacità di raffreddamento rapido per prevenire la precipitazione di carburi di cromo.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che il tuo profilo di temperatura raggiunga i limiti superiori della finestra di sinterizzazione della lega (ad esempio, circa 1125°C per gli acciai) per massimizzare la formazione di colli e la densificazione.

- Se il tuo obiettivo principale è la consistenza dimensionale: Concentrati sulla stabilità del flusso di gas e della velocità del nastro per garantire che ogni parte sperimenti esattamente la stessa storia termodinamica.

In definitiva, il forno non è solo una fonte di calore; è un reattore chimico che definisce la realtà finale del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Funzione nella sinterizzazione MIM | Impatto sulla parte finale |

|---|---|---|

| Controllo dell'atmosfera | Utilizza azoto, idrogeno o argon per isolare l'ossigeno | Previene l'ossidazione e garantisce la purezza chimica |

| Agenti riducenti | L'idrogeno rimuove gli ossidi superficiali residui | Migliora il legame delle particelle e la resistenza meccanica |

| Regolazione termica | Calore preciso e stazionario (ad esempio, 1125°C) | Facilita la formazione di colli e la densificazione del materiale |

| Raffreddamento controllato | Gestisce la cinetica di raffreddamento post-sinterizzazione | Previene la sensibilizzazione e blocca la resistenza alla corrosione |

| Flusso continuo | Elevata produttività su percorsi a nastro o spingitore | Garantisce la consistenza dimensionale e l'efficienza di produzione |

Ottimizza la tua produzione MIM con KINTEK Precision

Non lasciare che l'ossidazione o i profili termici incoerenti compromettano i tuoi componenti in acciaio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, nonché forni continui ad alta temperatura specializzati, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu miri a una resistenza alla corrosione superiore o alla massima resistenza meccanica, il nostro team è pronto ad aiutarti a progettare l'ambiente di sinterizzazione perfetto. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio o industriali e garantire che ogni parte soddisfi i più elevati standard di eccellenza.

Guida Visiva

Riferimenti

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il ruolo di un forno di essiccazione da banco nella preparazione dei catalizzatori Cu/TiO2/ZSM-5? Garantire una dispersione ottimale

- Qual è il principio alla base dell'utilizzo di un forno a pozzo a potenziale di carbonio controllato? Ripristinare l'integrità delle parti in acciaio MIM

- Qual è la funzione di un forno a scatola ad alta temperatura a ciclo automatico nei test TCF? Guida esperta alla simulazione

- Cosa sono le atmosfere di gas inerte e come vengono utilizzate nel trattamento termico? Prevenire ossidazione e decarburazione per componenti metallici di qualità superiore

- Quali tipi di processi ad alta temperatura può eseguire un forno a atmosfera? Sblocca la trasformazione dei materiali con un controllo di precisione

- Come viene utilizzato un forno a scatola da laboratorio con atmosfera controllata per la conversione della biomassa? Ingegneria Additivi per Biochar

- Come viene utilizzata una fornace a atmosfera controllata nella ricerca sui materiali? Ottenere una sintesi e un trattamento termico dei materiali precisi

- Quali sono i vantaggi ambientali derivanti dall'uso delle atmosfere per forni? Ridurre le emissioni e i rifiuti con un controllo avanzato