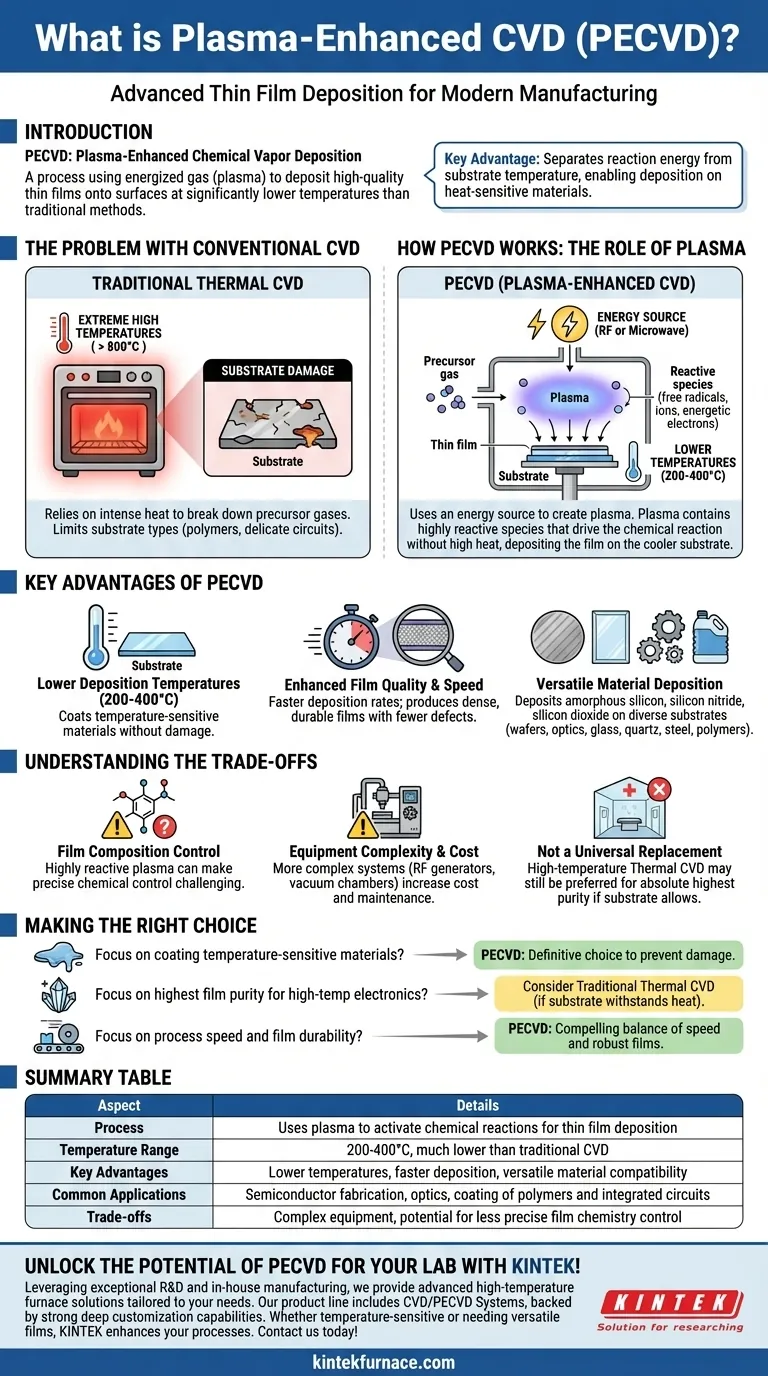

Nel mondo dei materiali avanzati e della microfabbricazione, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo utilizzato per depositare film sottili di alta qualità su una superficie. A differenza della deposizione chimica da vapore (CVD) tradizionale, che si basa su un calore intenso, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche. Questa differenza fondamentale consente al processo di funzionare a temperature molto più basse, rendendolo uno strumento fondamentale per la produzione moderna.

Il vantaggio centrale della PECVD è la sua capacità di separare l'energia di reazione dalla temperatura del substrato. Utilizzando il plasma per attivare i gas precursori, consente la deposizione di film sottili durevoli e di alta qualità su materiali che non possono sopportare il calore estremo richiesto dalla CVD convenzionale.

Il Problema con la Deposizione Convenzionale

Per comprendere perché la PECVD sia così importante, dobbiamo prima esaminare i limiti del suo predecessore, la tradizionale CVD termica.

Il Requisito di Alta Temperatura

La CVD standard funziona come un forno. Si basa esclusivamente su un'energia termica molto elevata per scomporre i gas precursori chimici. Il substrato stesso deve essere riscaldato a temperature estreme affinché questi gas reagiscano e formino un film sulla sua superficie.

Il Limite del Substrato

Questa dipendenza dal calore limita gravemente i tipi di materiali che possono essere rivestiti. Molti polimeri, plastiche e circuiti integrati con componenti delicati verrebbero danneggiati o distrutti dalle temperature necessarie per la CVD termica.

Come Funziona la PECVD: Il Ruolo del Plasma

La PECVD supera la barriera della temperatura introducendo un diverso tipo di energia nel sistema. Cambia fondamentalmente il modo in cui la reazione viene alimentata.

Generazione del Plasma

All'interno della camera a vuoto PECVD, una fonte di energia — tipicamente un campo a radiofrequenza (RF) o a microonde — viene utilizzata per accendere i gas precursori. Questa energia trasforma il gas in un plasma.

Cos'è il Plasma in Questo Contesto?

In questo processo, il plasma non è semplicemente un gas caldo. È uno stato di materia altamente energizzato contenente una miscela di ioni, elettroni e, soprattutto, radicali liberi altamente reattivi. Queste particelle sono chimicamente attive senza bisogno di alte temperature.

Guidare la Reazione con l'Energia, Non con il Calore

Sono gli elettroni energetici e i radicali reattivi all'interno del plasma che scompongono le molecole del gas precursore. Queste specie chimiche reattive, appena formate, si depositano quindi sul substrato molto più freddo, costruendo lo strato di film sottile desiderato strato dopo strato. È il plasma a fornire l'energia, non il calore del substrato.

Vantaggi Chiave del Processo PECVD

Questo meccanismo unico offre diversi vantaggi distinti che sono fondamentali per la fabbricazione di semiconduttori, l'ottica e altri campi avanzati.

Temperature di Deposizione Inferiori

Questo è il vantaggio principale. I processi PECVD funzionano spesso a temperature comprese tra 200 e 400°C, una riduzione notevole rispetto alla CVD termica. Ciò consente di rivestire materiali sensibili alla temperatura senza causare danni.

Qualità e Velocità del Film Migliorate

L'ambiente di plasma altamente energetico porta spesso a velocità di deposizione più rapide rispetto ai metodi termici a bassa temperatura. I film risultanti sono tipicamente molto densi, durevoli e presentano meno difetti come i pinhole.

Deposizione Versatile di Materiali

La PECVD è utilizzata per depositare una vasta gamma di materiali importanti, inclusi silicio amorfo, nitruro di silicio e biossido di silicio. Può essere applicata a diversi substrati come wafer di silicio, vetro ottico, quarzo e persino acciaio inossidabile.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione tecnica obiettiva richiede il riconoscimento dei suoi compromessi.

Controllo della Composizione del Film

La natura altamente reattiva e complessa del plasma può talvolta rendere più difficile controllare con precisione la chimica finale del film (stechiometria). Ad esempio, i film possono talvolta incorporare atomi dai gas precursori, come l'idrogeno, che potrebbero essere indesiderabili per alcune applicazioni elettroniche.

Complessità e Costo delle Apparecchiature

Un sistema PECVD è più complesso di un semplice forno CVD termico. La necessità di generatori RF o a microonde, reti di adattamento e un design della camera avanzato aumenta il costo e i requisiti di manutenzione delle apparecchiature.

Non una Sostituzione Universale

Per le applicazioni in cui l'unica priorità è la massima purezza del film e il substrato può tollerare il calore, la CVD termica ad alta temperatura potrebbe essere ancora il metodo preferito. La scelta dipende sempre dai requisiti specifici del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare la PECVD dovrebbe essere guidata dai vincoli specifici e dai risultati desiderati del tuo progetto.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura: La PECVD è la scelta definitiva, poiché il suo processo a bassa temperatura previene danni al substrato garantendo al contempo un film di alta qualità.

- Se la tua attenzione principale è ottenere la massima purezza del film possibile per l'elettronica ad alta temperatura: Potrebbe essere necessario valutare la CVD termica tradizionale, supponendo che il substrato possa resistere al calore intenso.

- Se la tua attenzione principale è la velocità del processo e la durata del film su vari substrati: La PECVD offre un equilibrio interessante tra velocità di deposizione più rapide e proprietà del film robuste e dense adatte a una vasta gamma di applicazioni.

In definitiva, comprendere che la PECVD sfrutta il plasma per sostituire il calore ti consente di selezionare lo strumento più efficace per la tua sfida di fabbricazione dei materiali.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza il plasma per attivare le reazioni chimiche per la deposizione di film sottili |

| Intervallo di Temperatura | 200-400°C, molto inferiore alla CVD tradizionale |

| Vantaggi Principali | Temperature più basse, deposizione più rapida, compatibilità versatile dei materiali |

| Applicazioni Comuni | Fabbricazione di semiconduttori, ottica, rivestimento di polimeri e circuiti integrati |

| Compromessi | Apparecchiature complesse, potenziale per un controllo meno preciso della chimica del film |

Sblocca il potenziale della PECVD per il tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con materiali sensibili alla temperatura o che tu abbia bisogno di film sottili versatili e durevoli, KINTEK ha l'esperienza e la tecnologia per migliorare i tuoi processi. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di innovazione ed efficienza!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile