Nella deposizione chimica da fase vapore (CVD), le reazioni chimiche necessarie per formare un film sottile sono avviate applicando specifiche forme di energia. Le tre principali sorgenti di energia utilizzate sono il calore (energia termica), il plasma (energia elettrica) e la luce (energia radiante). Ciascun metodo fornisce l'energia di attivazione necessaria per scomporre i gas precursori, ma lo fa in condizioni molto diverse, influenzando direttamente il processo e il materiale finale.

La scelta di una sorgente di energia nella CVD non è semplicemente un dettaglio tecnico; è il parametro centrale che definisce il processo. L'uso di calore, plasma o luce determina la temperatura di deposizione, i tipi di substrati che è possibile utilizzare e le proprietà finali del film che si crea.

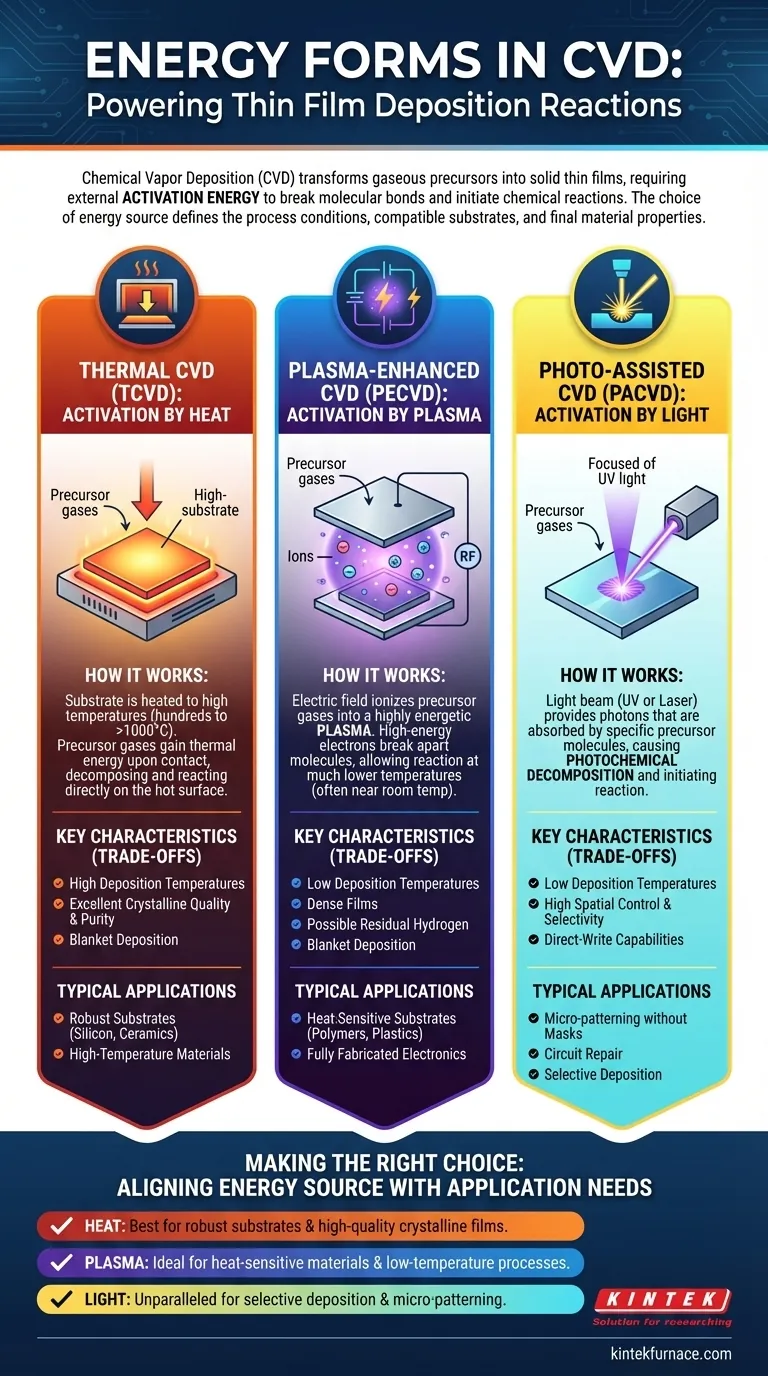

Il Ruolo dell'Energia di Attivazione nella CVD

La Deposizione Chimica da Fase Vapore è un processo in cui un film sottile solido viene cresciuto su un substrato da molecole gassose, note come precursori. Questo processo viene eseguito in una camera a vuoto.

Affinché il film si formi, i gas precursori stabili devono essere scomposti in specie più reattive. Ciò richiede un apporto esterno di energia, noto come energia di attivazione. Il metodo utilizzato per fornire questa energia definisce il tipo specifico di processo CVD.

Le Principali Sorgenti di Energia nella CVD

Ogni sorgente di energia crea le condizioni per la deposizione in un modo fondamentalmente diverso.

CVD Termica (TCVD): Attivazione tramite Calore

Nella CVD termica, il substrato stesso viene riscaldato a una temperatura elevata, spesso da diverse centinaia a oltre mille gradi Celsius.

Quando i gas precursori scorrono sul substrato caldo, acquisiscono energia termica, che li fa decomporre e reagire direttamente sulla superficie. Questa è la forma più tradizionale e ampiamente compresa di CVD.

CVD Assistita da Plasma (PECVD): Attivazione tramite Plasma

La PECVD utilizza un campo elettrico per ionizzare i gas precursori, creando un plasma. Un plasma è uno stato della materia altamente energetico contenente ioni, elettroni e particelle neutre.

Gli elettroni ad alta energia all'interno del plasma collidono e rompono le molecole di gas precursore. Ciò consente la deposizione a temperature molto più basse rispetto alla TCVD, spesso vicino alla temperatura ambiente.

CVD Foto-Assistita (PACVD): Attivazione tramite Luce

Questo metodo utilizza un fascio di luce, tipicamente da una lampada ultravioletta (UV) o un laser, per avviare la reazione chimica.

Le molecole precursori sono scelte specificamente per assorbire i fotoni alla lunghezza d'onda della sorgente luminosa. Questo assorbimento fornisce l'energia per rompere i loro legami chimici, un processo noto come decomposizione fotochimica.

Comprendere i Compromessi: Perché la Sorgente di Energia è Importante

La scelta del metodo di attivazione ha conseguenze dirette per la finestra di processo, i materiali compatibili e la qualità finale del film.

Impatto sulla Temperatura di Processo

Il compromesso più significativo è la temperatura. La TCVD richiede temperature molto elevate, il che ne limita l'uso a substrati che possono resistere a calore estremo, come wafer di silicio o ceramiche.

La PECVD e la PACVD sono considerate processi a "bassa temperatura". Questo le rende essenziali per depositare film su substrati sensibili alla temperatura come plastiche, polimeri o dispositivi elettronici completamente fabbricati.

Impatto sulla Qualità del Film

La TCVD ad alta temperatura produce spesso film con elevata purezza e eccellente qualità cristallina grazie all'energia termica disponibile per la disposizione degli atomi.

I film PECVD, sebbene depositati a temperature più basse, possono talvolta presentare idrogeno residuo (dai precursori) o maggiore stress interno. Tuttavia, il bombardamento del plasma può anche creare film molto densi.

Impatto sul Controllo e sulla Selettività

La TCVD e la PECVD sono tipicamente tecniche di deposizione "a strato", il che significa che rivestono ogni superficie esposta all'interno della camera.

La CVD foto-assistita, specialmente quando si utilizza un laser focalizzato (Laser-CVD), offre capacità uniche per la lavorazione a scrittura diretta. Consente la deposizione selettiva di materiale in un modello specifico senza la necessità di maschere.

Fare la Scelta Giusta per la Tua Applicazione

La sorgente di energia ottimale dipende interamente dai tuoi vincoli di materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la deposizione su substrati robusti e termicamente stabili: la CVD termica è spesso il metodo più diretto ed economico per film di alta qualità.

- Se il tuo obiettivo principale è il rivestimento di materiali termosensibili come polimeri o componenti elettronici: la CVD assistita da plasma è lo standard industriale per la deposizione a bassa temperatura.

- Se il tuo obiettivo principale è la creazione di micro-pattern specifici o la riparazione di circuiti: la CVD foto-assistita offre un controllo spaziale ineguagliabile per la deposizione selettiva.

In definitiva, la comprensione di questi metodi di attivazione ti consente di selezionare il processo CVD preciso che si allinea ai tuoi requisiti tecnici e materiali.

Tabella Riepilogativa:

| Sorgente di Energia | Caratteristiche Principali | Applicazioni Tipiche |

|---|---|---|

| Termica (Calore) | Alta temperatura (centinaia a oltre 1000°C), film ad alta purezza e cristallini | Substrati robusti come wafer di silicio e ceramiche |

| Plasma (Elettrica) | Bassa temperatura (vicino alla temperatura ambiente), film densi, possibile idrogeno residuo | Materiali termosensibili come polimeri ed elettronica |

| Luce (Radiante) | Bassa temperatura, deposizione selettiva con controllo spaziale | Micro-patterning, riparazione di circuiti, elaborazione a scrittura diretta |

Pronto a ottimizzare il tuo processo CVD con la giusta sorgente di energia? Noi di KINTEK sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia lavorando con substrati robusti o termosensibili, la nostra esperienza garantisce una qualità del film superiore e un'efficienza di processo. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio