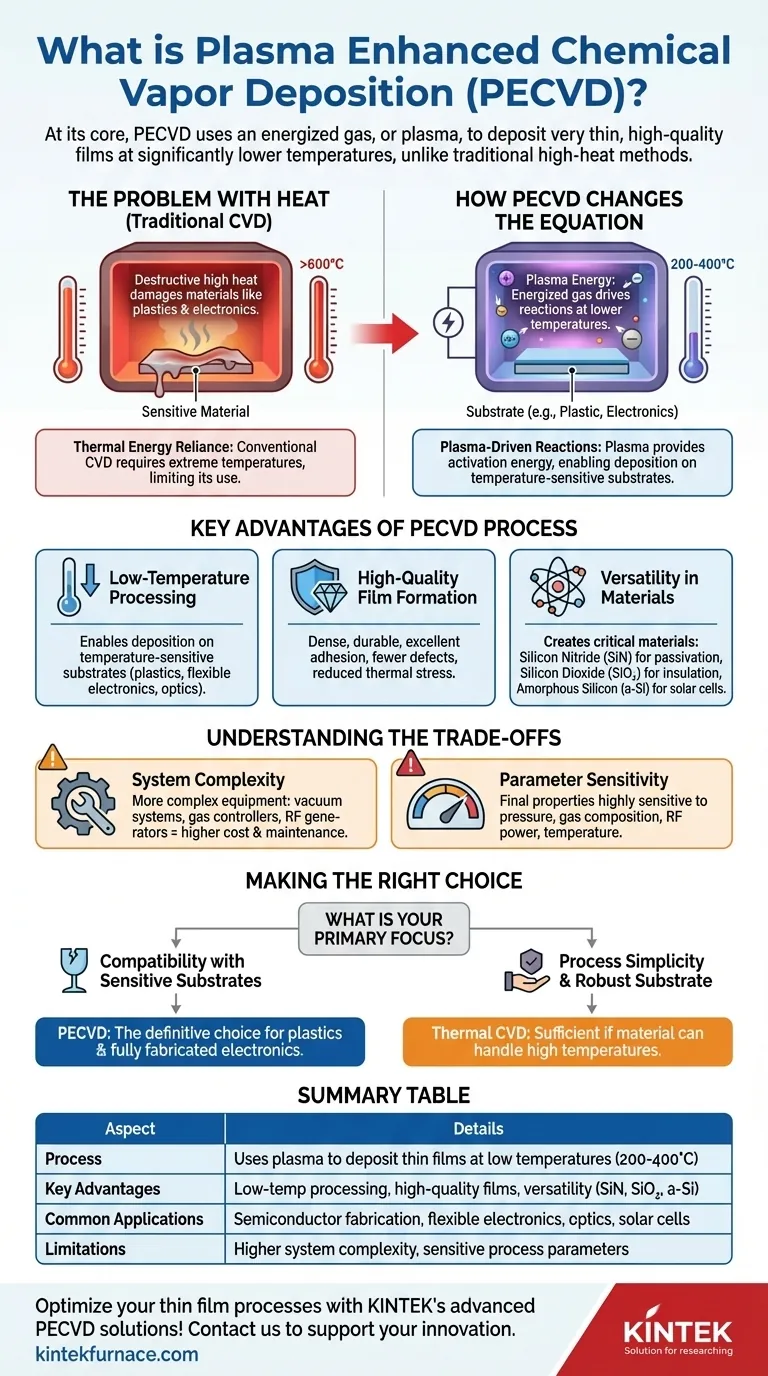

In sostanza, la deposizione chimica da vapore potenziata al plasma (PECVD) è un processo utilizzato per depositare film di materiale molto sottili e di alta qualità su un substrato. A differenza dei metodi tradizionali che richiedono un calore intenso, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche. Questa differenza fondamentale consente la deposizione a temperature significativamente più basse, rendendola indispensabile nella produzione moderna.

La sfida centrale nella deposizione di film sottili è ottenere un rivestimento durevole e di alta qualità senza danneggiare il materiale sottostante. La PECVD risolve questo problema utilizzando l'energia di un plasma per sostituire il calore elevato e distruttivo dei metodi convenzionali, consentendo una fabbricazione avanzata su substrati sensibili alla temperatura.

Il problema del calore nella deposizione

La deposizione chimica da vapore tradizionale (CVD) è una tecnica potente, ma presenta un limite significativo: si basa quasi esclusivamente sull'energia termica.

Il processo CVD termico

In un processo CVD convenzionale, un substrato viene riscaldato a temperature molto elevate (spesso >600°C). I gas precursori vengono quindi introdotti nella camera e il calore del substrato fornisce l'energia necessaria per scomporli e farli reagire, formando un film solido sulla superficie.

Il limite di temperatura

Questa dipendenza dal calore elevato significa che la CVD convenzionale non può essere utilizzata su materiali che si scioglierebbero, si deformerebbero o sarebbero altrimenti danneggiati dalle temperature estreme. Ciò include molte materie plastiche, alcuni componenti elettronici e altri materiali avanzati critici per i dispositivi moderni.

Come la PECVD cambia le carte in tavola

La PECVD supera il limite di temperatura introducendo una nuova fonte di energia: il plasma. Ciò consente di ottenere risultati simili, e spesso superiori, a temperature molto più basse (tipicamente 200-400°C).

Il ruolo dell'energia del plasma

Un plasma è uno stato della materia in cui un gas viene energizzato, facendolo ionizzare e creando una miscela di ioni, elettroni e particelle neutre. Nella PECVD, un campo elettrico viene applicato a un gas a bassa pressione, creando questo plasma.

Gli elettroni altamente energetici all'interno del plasma collidono con le molecole del gas precursore. Queste collisioni trasferiscono energia, rompendo i legami chimici e creando specie reattive senza la necessità di elevata energia termica dal substrato.

Il processo di deposizione

Queste specie gassose reattive appena create viaggiano quindi verso il substrato relativamente freddo, dove si adsorbono e formano un film sottile solido di alta qualità. Il plasma fornisce essenzialmente l'energia di attivazione per la reazione che normalmente fornirebbe il calore.

Vantaggi chiave del processo PECVD

L'utilizzo del plasma al posto del calore elevato sblocca diversi vantaggi critici che hanno reso la PECVD una pietra angolare delle industrie dei semiconduttori e della scienza dei materiali.

Lavorazione a bassa temperatura

Questo è il vantaggio principale della PECVD. Consente la deposizione di film su substrati sensibili alla temperatura, espandendo drasticamente la gamma di possibili applicazioni in campi che vanno dall'elettronica flessibile all'ottica.

Formazione di film di alta qualità

I film PECVD sono noti per essere densi, durevoli e avere un'eccellente adesione. Il processo riduce lo stress termico tra il film e il substrato, con conseguente legame più forte e meno difetti come i pinhole.

Versatilità dei materiali

Il processo è utilizzato per creare alcuni dei materiali più importanti nella microfabbricazione. I film comuni includono il nitruro di silicio (SiN) per la passivazione e la mascheratura, il **biossido di silicio (SiO₂) ** per l'isolamento elettrico e il silicio amorfo (a-Si) per celle solari e transistor.

Comprendere i compromessi

Sebbene potente, la PECVD non è priva di complessità. Comprendere obiettivamente i suoi limiti è fondamentale per utilizzarla efficacemente.

Complessità del sistema

Un sistema PECVD è più complesso di un semplice reattore CVD termico. Richiede sistemi di vuoto sofisticati, controllori di flusso di gas precisi e generatori di potenza RF per creare e sostenere il plasma, aumentando i costi iniziali e la manutenzione.

Sensibilità dei parametri

Le proprietà finali del film depositato sono estremamente sensibili a un'ampia gamma di parametri di processo. Variabili come pressione, composizione del gas, potenza RF e temperatura devono essere controllate e ottimizzate meticolosamente per ottenere risultati riproducibili e di alta qualità.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai vincoli del progetto e dal risultato desiderato. La PECVD è uno strumento specializzato che eccelle in scenari specifici e critici.

- Se la tua attenzione principale è la compatibilità con substrati sensibili: La PECVD è la scelta definitiva per depositare film su materie plastiche, elettronica completamente fabbricata o altri materiali che non possono resistere alle alte temperature.

- Se la tua attenzione principale sono i film dielettrici di alta qualità: La PECVD eccelle nella creazione di strati di passivazione o isolamento densi, durevoli e a basso stress come nitruro di silicio e biossido di silicio per dispositivi a semiconduttore.

- Se la tua attenzione principale è la semplicità del processo e il tuo substrato è robusto: Un processo CVD termico più semplice potrebbe essere sufficiente, a condizione che il tuo materiale possa sopportare le temperature richieste senza danni.

Sostituendo il calore forzato con l'energia del plasma mirata, la PECVD consente la creazione dei materiali avanzati che alimentano il nostro mondo tecnologico.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza il plasma per depositare film sottili a basse temperature (200-400°C) |

| Vantaggi chiave | Lavorazione a bassa temperatura, film di alta qualità, versatilità dei materiali (es. SiN, SiO₂, a-Si) |

| Applicazioni comuni | Fabbricazione di semiconduttori, elettronica flessibile, ottica, celle solari |

| Limitazioni | Maggiore complessità del sistema, parametri di processo sensibili |

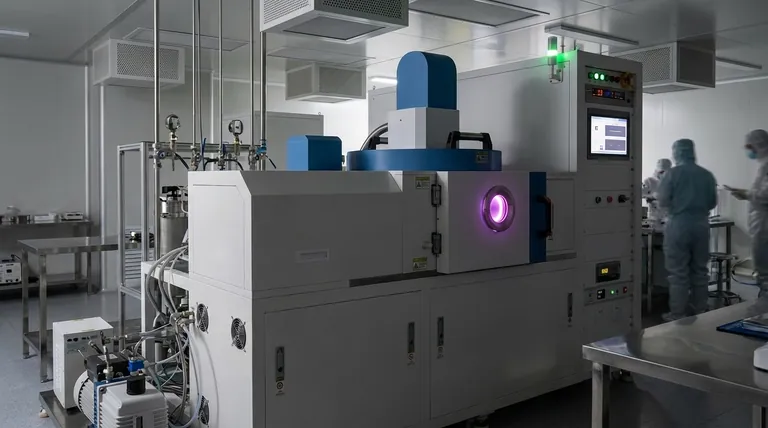

Ottimizza i tuoi processi di film sottili con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, Muffle, Tube, Rotary e forni a vuoto e a atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere come possiamo supportare la tua innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura