In sintesi, la deposizione chimica da fase vapore assistita da plasma (PECVD) è una tecnologia fondamentale utilizzata per creare film sottili ad alte prestazioni. Questi film sono essenziali per la produzione di una vasta gamma di prodotti, tra cui semiconduttori, celle solari, lenti ottiche e rivestimenti protettivi per dispositivi medici e persino imballaggi alimentari.

La sfida principale nella fabbricazione moderna è depositare strati funzionali di alta qualità su substrati senza danneggiarli con calore estremo. La PECVD risolve questo problema utilizzando un gas energizzato, o plasma, per guidare la reazione chimica, consentendo un processo a bassa temperatura che è allo stesso tempo preciso e incredibilmente versatile.

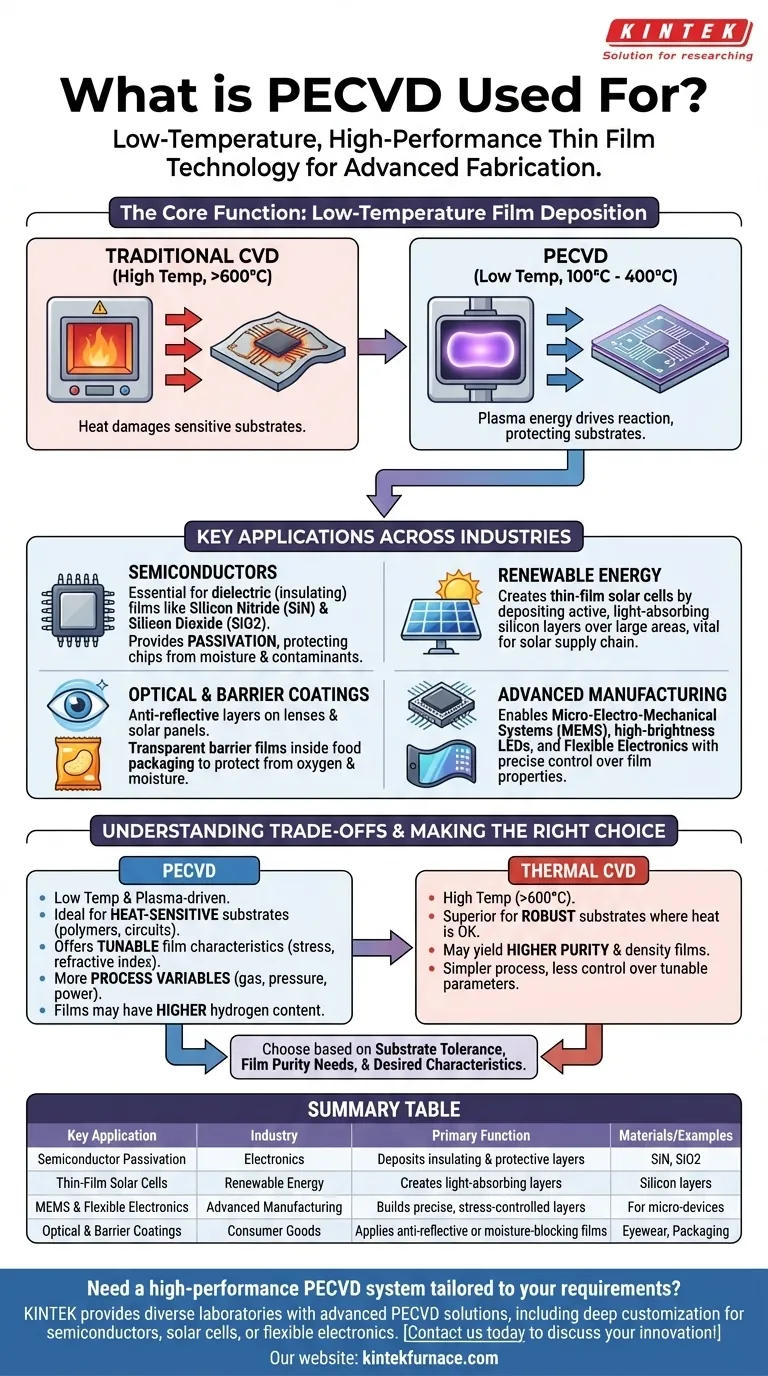

La Funzione Principale: Deposizione di Film a Bassa Temperatura

In sostanza, la PECVD è un processo per trasformare un gas in uno strato solido ultra-sottile su una superficie. Il suo vantaggio unico rispetto ad altri metodi risiede nel modo in cui ottiene questa trasformazione.

Il Vantaggio del Plasma

La deposizione chimica da fase vapore (CVD) tradizionale si basa su temperature molto elevate (spesso >600°C) per fornire l'energia necessaria affinché i gas reagenti formino un film solido.

La PECVD, al contrario, crea un plasma applicando un campo elettrico al gas. Questo plasma fornisce l'energia necessaria per avviare la reazione chimica, consentendo alla deposizione di avvenire a temperature molto più basse, tipicamente tra 100°C e 400°C.

Perché la Bassa Temperatura è Rivoluzionaria

La capacità di depositare film a basse temperature è la chiave per l'ampio utilizzo della PECVD. Consente ai produttori di rivestire materiali che altrimenti si scioglierebbero, si deformerebbero o verrebbero distrutti da processi ad alta temperatura.

Ciò apre possibilità di fabbricazione per substrati sensibili al calore come plastiche, polimeri flessibili e, soprattutto, wafer di semiconduttori complessi che contengono già circuiti elettronici precedentemente fabbricati.

Applicazioni Chiave Tra i Settori

La capacità unica della PECVD la rende indispensabile in diversi campi ad alta tecnologia. Non è solo una singola applicazione, ma un processo fondamentale che ne abilita innumerevoli altre.

Le Fondamenta dell'Elettronica Moderna

Nell'industria dei semiconduttori, la PECVD è un cavallo di battaglia. Viene utilizzata per depositare film dielettrici (isolanti) critici, come il nitruro di silicio (SiN) e il biossido di silicio (SiO2).

Questi strati isolano i percorsi conduttivi l'uno dall'altro all'interno di un circuito integrato, formano condensatori e forniscono la passivazione, un rivestimento protettivo finale che protegge il delicato chip da umidità e contaminanti.

Alimentare l'Energia Rinnovabile

La PECVD è essenziale per la produzione di celle solari a film sottile. Il processo viene utilizzato per depositare gli strati di silicio che formano la regione attiva, assorbitrice di luce, della cella fotovoltaica.

La sua capacità di creare film di alta qualità su aree ampie in modo economicamente vantaggioso la rende una parte vitale della catena di approvvigionamento dell'energia solare.

Migliorare le Prestazioni dei Materiali

Questa tecnologia è ampiamente utilizzata per creare rivestimenti funzionali che migliorano le proprietà di una superficie.

Ciò include rivestimenti ottici, come strati antiriflesso sulle lenti degli occhiali e sui pannelli solari, e rivestimenti barriera, come il film sottile e trasparente all'interno di una busta di patatine che la protegge da ossigeno e umidità. Viene anche utilizzata per rivestimenti duri e resistenti all'usura su utensili e impianti medici.

Abilitare Dispositivi di Prossima Generazione

Per la produzione avanzata, la precisione della PECVD è fondamentale. Viene utilizzata per costruire Sistemi Micro-Elettro-Meccanici (MEMS), LED ad alta luminosità e componenti per elettronica flessibile. Il controllo preciso dello spessore, della composizione e della sollecitazione del film è essenziale affinché questi dispositivi sofisticati funzionino correttamente.

Comprendere i Compromessi

Sebbene incredibilmente potente, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Qualità del Film rispetto alla CVD Termica

Poiché la PECVD opera a temperature più basse e utilizza il plasma, i film risultanti possono avere proprietà diverse da quelli ottenuti dalla CVD termica ad alta temperatura. Ad esempio, i film PECVD spesso contengono una maggiore concentrazione di idrogeno.

Per le applicazioni che richiedono la massima purezza e densità del film, un processo ad alta temperatura potrebbe essere superiore, ma solo se il substrato può sopportare il calore.

Complessità del Processo

La gestione di un plasma introduce più variabili rispetto a un semplice processo termico. Ottenere le proprietà del film desiderate richiede un controllo preciso del flusso di gas, della pressione, della temperatura della camera e della frequenza e potenza del campo elettrico. Questa complessità richiede notevole ingegneria di processo e competenza.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione dipende interamente dai requisiti del tuo substrato e del prodotto finale.

- Se il tuo obiettivo principale è depositare film su materiali sensibili al calore come polimeri o circuiti finiti: La PECVD è la soluzione standard del settore grazie alle sue capacità di elaborazione a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film su un substrato robusto: Dovresti anche valutare la CVD termica ad alta temperatura, poiché potrebbe produrre proprietà del materiale superiori se il calore non è un vincolo.

- Se il tuo obiettivo principale è ingegnerizzare caratteristiche specifiche del film come sollecitazione o indice di rifrazione: La PECVD offre un'ampia gamma di parametri regolabili (potenza, pressione, miscela di gas) che forniscono un controllo eccezionale sul film finale.

In definitiva, la PECVD è una tecnologia fondamentale che consente la creazione di dispositivi complessi che sarebbero impossibili da fabbricare solo con metodi ad alta temperatura.

Tabella Riassuntiva:

| Applicazione Chiave | Settore | Funzione Principale |

|---|---|---|

| Passivazione dei Semiconduttori | Elettronica | Deposita strati isolanti (SiN, SiO2) per proteggere i chip |

| Celle Solari a Film Sottile | Energia Rinnovabile | Crea strati di silicio assorbitori di luce per il fotovoltaico |

| MEMS ed Elettronica Flessibile | Produzione Avanzata | Costruisce strati precisi e a sollecitazione controllata per micro-dispositivi |

| Rivestimenti Ottici e Barriera | Beni di Consumo | Applica film antiriflesso o che bloccano l'umidità |

Hai bisogno di un sistema PECVD ad alte prestazioni su misura per le tue esigenze uniche?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni PECVD avanzate. La nostra linea di prodotti, inclusi i sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali, che si tratti di semiconduttori, celle solari o elettronica flessibile.

Contattaci oggi per discutere come la nostra tecnologia PECVD può accelerare la tua innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura