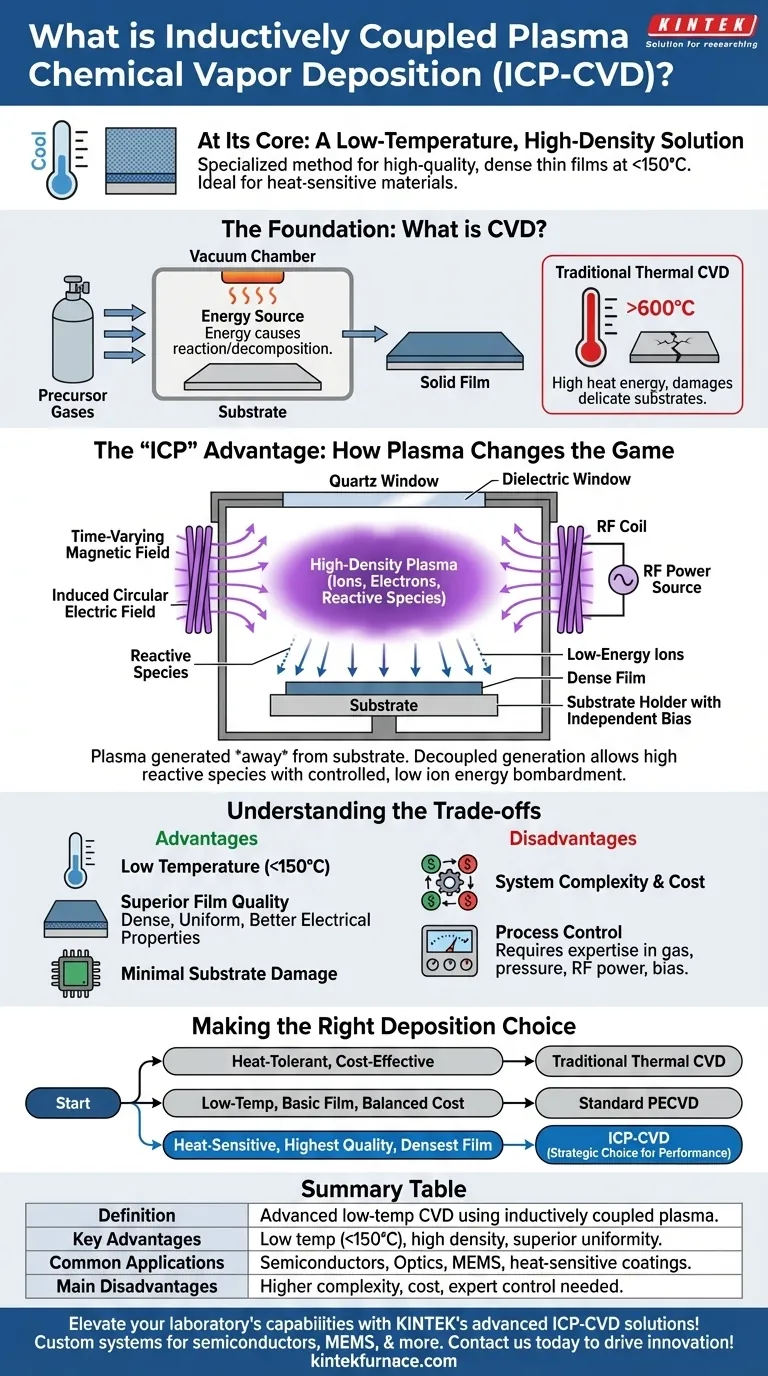

In sintesi, la Deposizione Chimica da Fase Vapore al Plasma Accoppiato Induttivamente (ICP-CVD) è un metodo specializzato a bassa temperatura per creare film sottili densi e di alta qualità su un substrato. È una forma avanzata di Deposizione Chimica da Fase Vapore (CVD) che utilizza un plasma ad alta densità, generato da un campo elettromagnetico, per guidare le reazioni chimiche necessarie per la deposizione. Questo processo consente la creazione di film a temperature spesso inferiori a 150°C, rendendolo ideale per materiali termosensibili.

Il valore essenziale dell'ICP-CVD è la sua capacità di creare un plasma molto denso e reattivo a bassa pressione senza riscaldare o bombardare direttamente il substrato. Ciò consente la deposizione di film di qualità eccezionalmente elevata su materiali che non possono sopportare le alte temperature dei metodi di deposizione tradizionali.

Innanzitutto, Comprendere le Basi: Che cos'è la CVD?

Per comprendere l'ICP-CVD, è necessario prima capire il principio generale della Deposizione Chimica da Fase Vapore (CVD).

Il Processo Fondamentale: Da Gas a Film Solido

La CVD è un processo di produzione utilizzato per applicare rivestimenti sottili e solidi su una superficie, nota come substrato.

Inizia introducendo uno o più gas precursori in una camera a vuoto. Questi gas contengono gli atomi che formeranno il film finale.

Viene quindi applicata energia, che provoca la reazione o la decomposizione dei gas precursori. Il materiale solido risultante si deposita su tutte le superfici esposte all'interno della camera, formando un film sottile e uniforme.

Il Ruolo dell'Energia

Il fattore critico in qualsiasi processo CVD è la fonte di energia utilizzata per scomporre i gas precursori.

Tradizionalmente, questa energia è termica. Nella CVD Termica, il substrato viene riscaldato a temperature molto elevate (spesso >600°C), il che fornisce l'energia necessaria affinché le reazioni chimiche avvengano sulla sua superficie.

Tuttavia, molte applicazioni avanzate utilizzano substrati (come polimeri o microchip complessi) che verrebbero danneggiati o distrutti da tale calore elevato. Questa limitazione ha portato allo sviluppo di tecniche basate sul plasma.

Il Vantaggio "ICP": Come il Plasma Cambia le Regole del Gioco

La CVD Potenziata da Plasma (PECVD) è un'ampia categoria di tecniche che utilizzano un campo elettrico o magnetico per trasformare il gas precursore in plasma, consentendo la deposizione a temperature molto più basse. L'ICP-CVD è una forma altamente avanzata di PECVD.

Che cos'è il Plasma?

Spesso chiamato il "quarto stato della materia", il plasma è un gas ionizzato. È una zuppa ad alta energia di ioni, elettroni e specie neutre altamente reattive.

Queste specie reattive possono subire le reazioni chimiche necessarie per la deposizione del film a temperatura ambiente, eliminando la necessità di un calore estremo del substrato.

Come Funziona il Meccanismo "Accoppiato Induttivamente"

I sistemi PECVD standard creano plasma direttamente tra due elettrodi, con il substrato posizionato su uno di essi. Ciò può portare a un bombardamento ionico ad alta energia che può danneggiare il substrato o il film in crescita.

L'ICP-CVD risolve questo problema con un approccio più elegante. Una sorgente di alimentazione RF (radiofrequenza) è collegata a una bobina avvolta attorno a una finestra dielettrica (ad esempio, quarzo) della camera.

Questa potenza RF crea un campo magnetico variabile nel tempo, che a sua volta induce un campo elettrico circolare all'interno della camera. Questo campo elettrico energizza e ionizza il gas, creando un plasma molto denso e stabile.

In modo cruciale, il plasma viene generato lontano dal substrato, e il substrato stesso può essere polarizzato indipendentemente. Questo disaccoppia la generazione del plasma dalle condizioni del substrato, consentendo un'alta densità di specie reattive con energia ionica bassa e controllata che colpisce la superficie.

Comprendere i Compromessi dell'ICP-CVD

Come ogni tecnologia specializzata, l'ICP-CVD comporta un insieme distinto di vantaggi e svantaggi che ne definiscono l'uso.

Vantaggio: Bassa Temperatura, Alta Qualità

Questo è il motivo principale della sua esistenza. La capacità di depositare film densi e a basso stress di materiali come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) a temperature inferiori a 150°C è inestimabile per la produzione di dispositivi semiconduttori complessi, ottiche e MEMS.

Vantaggio: Proprietà del Film Superiori

Il plasma ad alta densità generato dalla bobina induttiva porta a film più densi, più uniformi e con migliori proprietà elettriche (ad esempio, corrente di dispersione inferiore) rispetto a quelli depositati con metodi a plasma più semplici e a densità inferiore.

Svantaggio: Complessità e Costo del Sistema

L'hardware richiesto per l'ICP-CVD—inclusa la bobina RF, la rete di adattamento di impedenza, la camera a vuoto di alta qualità e gli alimentatori—è significativamente più complesso e costoso rispetto a quello per la CVD termica o i sistemi PECVD standard.

Svantaggio: Controllo del Processo

Sebbene potente, il disaccoppiamento della generazione del plasma e della polarizzazione del substrato aggiunge più variabili di processo che devono essere attentamente controllate. Ottimizzare un processo per un film specifico richiede una significativa esperienza nella gestione dei flussi di gas, della pressione, della potenza RF alla bobina e della polarizzazione del substrato.

Fare la Scelta Giusta per la Deposizione

La scelta della tecnologia di deposizione dipende interamente dai requisiti tecnici del tuo film e dal budget termico del tuo substrato.

- Se il tuo obiettivo principale è l'efficacia dei costi per un substrato termicamente tollerante: La CVD termica tradizionale è spesso la scelta più semplice ed economica.

- Se il tuo obiettivo principale è depositare un film di base a basse temperature senza la necessità della massima densità assoluta: Un sistema PECVD standard a piastre parallele offre un buon equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è depositare il film di massima qualità e densità possibile su un substrato altamente termosensibile o delicato: L'ICP-CVD è la scelta tecnica definitiva, giustificando la sua maggiore complessità e costo.

In definitiva, la scelta dell'ICP-CVD è una decisione strategica per privilegiare proprietà del film superiori e integrità del substrato sopra ogni altra cosa.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Definizione | Metodo CVD avanzato che utilizza plasma accoppiato induttivamente per la deposizione di film sottili a bassa temperatura. |

| Vantaggi Chiave | Funzionamento a bassa temperatura (<150°C), alta densità del film, uniformità superiore e danni minimi al substrato. |

| Applicazioni Comuni | Dispositivi semiconduttori, ottiche, MEMS e altri rivestimenti di materiali termosensibili. |

| Svantaggi Principali | Maggiore complessità del sistema, aumento dei costi e necessità di un controllo esperto del processo. |

Eleva le capacità del tuo laboratorio con le soluzioni ICP-CVD avanzate di KINTEK! Sfruttando un'eccezionale attività di R&S e la produzione interna, forniamo sistemi di forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, su misura per le tue esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni precise per applicazioni in semiconduttori, MEMS e oltre. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di deposizione e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione