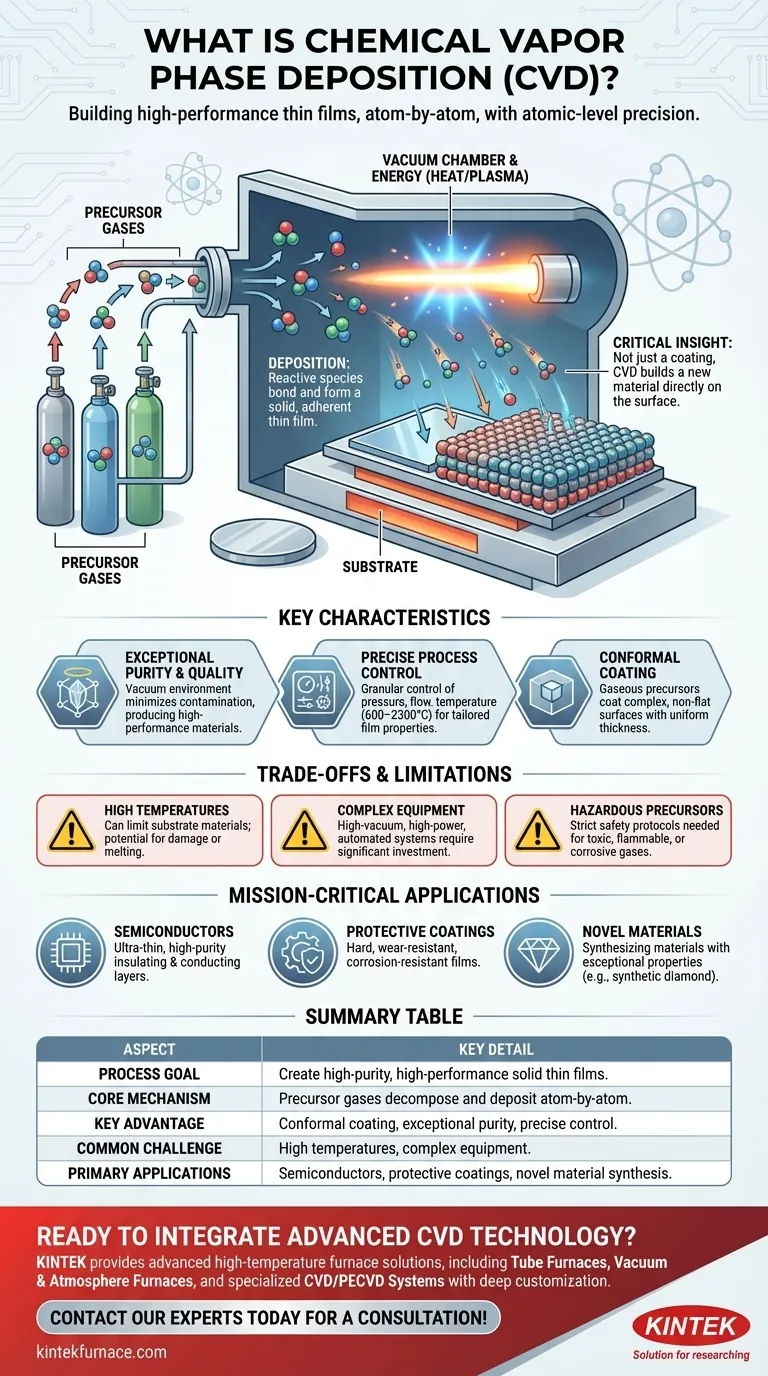

In sostanza, la deposizione chimica da fase vapore (CVD) è un processo di produzione altamente controllato utilizzato per creare film sottili solidi eccezionalmente puri e ad alte prestazioni. Funziona introducendo gas reattivi, noti come precursori, in una camera a vuoto dove reagiscono e si decompongono, depositando uno strato solido atomo per atomo su un oggetto o substrato bersaglio.

L'intuizione fondamentale non è solo che la CVD crea un rivestimento, ma che costruisce un nuovo strato di materiale direttamente su una superficie con precisione a livello atomico. Questo metodo è fondamentale per produrre i materiali ad alta purezza e alte prestazioni richiesti per l'elettronica avanzata e altre applicazioni esigenti.

Il Meccanismo Centrale: Dal Gas al Film Solido

Per comprendere la CVD, è meglio scomporla nei suoi passaggi fondamentali. L'intero processo avviene all'interno di una camera sigillata a bassa pressione per garantire una purezza assoluta.

Introduzione dei Precursori

Il processo inizia alimentando gas volatili specifici, o precursori, nella camera a vuoto. Questi gas contengono gli elementi chimici che costituiranno il film solido finale.

Il Ruolo dell'Energia e del Vuoto

La camera viene mantenuta sotto un alto vuoto, che rimuove i contaminanti atmosferici indesiderati che potrebbero compromettere la qualità del film. Viene quindi applicata energia, tipicamente sotto forma di calore elevato o scarica di plasma. Questa energia scompone i gas precursori in specie chimiche altamente reattive.

Deposizione sul Substrato

Queste specie reattive viaggiano quindi verso la superficie più fredda dell'oggetto bersaglio, noto come substrato. Si depositano su questa superficie e vi si legano, formando un film solido stabile e non volatile. Questa deposizione avviene molecola per molecola, creando uno strato denso, uniforme e altamente aderente.

Caratteristiche Chiave del Processo CVD

La CVD è apprezzata per una combinazione unica di caratteristiche che la rendono indispensabile nella produzione high-tech.

Purezza e Qualità Eccezionali

Poiché il processo avviene sottovuoto, la fuoriuscita dall'atmosfera è ridotta al minimo. Questo, unito a un reattore ben progettato, previene la contaminazione e si traduce nella produzione di materiali solidi di alta qualità e alte prestazioni.

Controllo Preciso del Processo

I moderni sistemi CVD offrono un controllo granulare sulle variabili chiave. Parametri come la pressione di lavoro, i flussi di gas e la temperatura (che possono variare da 600 a 2300°C) possono essere gestiti con precisione. Ciò consente agli ingegneri di mettere a punto la velocità di crescita, lo spessore e le proprietà finali del film.

Capacità di Rivestimento Conforme

Poiché i precursori sono allo stato gassoso, possono penetrare e rivestire superfici complesse e non piatte con uno spessore uniforme. Questa capacità di creare un rivestimento conforme è un vantaggio significativo rispetto ai metodi di deposizione a linea di vista come lo sputtering.

Comprendere i Compromessi e i Limiti

Sebbene potente, la CVD non è una soluzione universale. Comprendere le sue sfide intrinseche è fondamentale per la sua corretta applicazione.

Requisiti di Alta Temperatura

Molti processi CVD richiedono temperature molto elevate per scomporre i gas precursori. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcuni potrebbero non essere in grado di resistere al calore senza danneggiarsi o fondere.

Attrezzature Complesse e Costose

I sistemi CVD sono macchinari sofisticati. Richiedono pompe per vuoto elevate, sistemi di gestione dei gas precisi, fonti di energia ad alta potenza e spesso controlli completamente automatizzati. Questa complessità comporta un elevato investimento iniziale e notevoli costi di manutenzione.

Uso di Precursori Pericolosi

I gas utilizzati come precursori sono spesso tossici, infiammabili o corrosivi. Ciò impone rigorosi protocolli di sicurezza, attrezzature di manipolazione specializzate e sistemi di trattamento dei gas di scarico, aumentando la complessità operativa e i costi.

Dove la CVD è Critica per la Missione

La scelta di utilizzare la CVD è guidata dalla necessità di prestazioni che altri metodi non possono raggiungere. La sua applicazione dipende interamente dall'obiettivo finale.

- Se il tuo obiettivo principale è la produzione di semiconduttori avanzati: La CVD è imprescindibile per depositare gli strati isolanti e conduttivi ultra-sottili e di elevata purezza che costituiscono la base dei microchip.

- Se il tuo obiettivo principale è creare rivestimenti protettivi durevoli: La CVD viene utilizzata per applicare film duri, resistenti all'usura e alla corrosione su tutto, dai sensori automobilistici all'elettronica di consumo.

- Se il tuo obiettivo principale è sviluppare nuovi materiali: La CVD è uno strumento di ricerca chiave utilizzato per sintetizzare materiali con proprietà eccezionali, come la creazione di film di diamante sintetico per uso industriale o ottico.

La deposizione chimica da fase vapore è una tecnologia fondamentale per la costruzione dei materiali ad alte prestazioni che guidano l'innovazione moderna.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Obiettivo del Processo | Creare film sottili solidi ad alte prestazioni e di elevata purezza. |

| Meccanismo Centrale | I gas reattivi (precursori) si decompongono in una camera a vuoto e depositano uno strato solido atomo per atomo su un substrato. |

| Vantaggio Chiave | Rivestimento conforme di forme complesse con purezza eccezionale e controllo preciso. |

| Sfida Comune | Spesso richiede alte temperature e attrezzature complesse e costose. |

| Applicazioni Principali | Produzione di semiconduttori, rivestimenti protettivi durevoli, sintesi di nuovi materiali (es. diamante sintetico). |

Pronto a Integrare la Tecnologia CVD Avanzata nella Tua Ricerca?

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende Forni a Tubo, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche per la deposizione di film sottili.

Discutiamo come le nostre soluzioni possono migliorare la tua sintesi di materiali e i processi di rivestimento. Contatta oggi i nostri esperti per una consulenza su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas