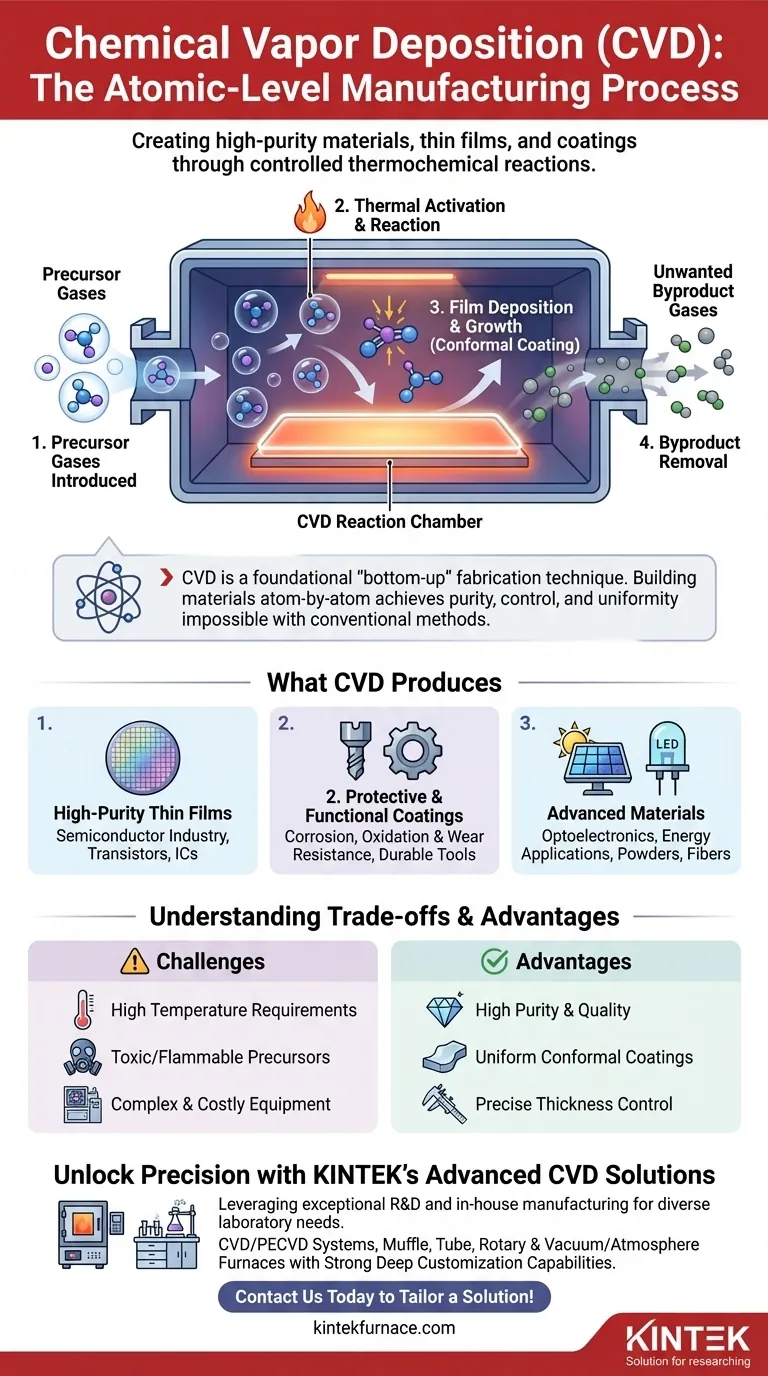

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo di produzione altamente controllato utilizzato per creare materiali solidi di elevata purezza, tipicamente sotto forma di film sottile o rivestimento su una superficie. Funziona introducendo gas precursori in una camera dove reagiscono e si decompongono a contatto con un oggetto riscaldato (il substrato), lasciando uno strato del materiale desiderato. Questo metodo è fondamentale per produrre di tutto, dai chip per computer ai rivestimenti resistenti alla corrosione.

La Deposizione Chimica da Fase Vapore non è semplicemente un metodo di rivestimento; è una tecnica di fabbricazione fondamentale "dal basso verso l'alto". Costruendo un materiale atomo per atomo da una fase gassosa, la CVD raggiunge un livello di purezza, controllo e uniformità spesso impossibile con i metodi convenzionali.

Come funziona la Deposizione Chimica da Fase Vapore: Il processo fondamentale

La CVD è un processo termochimico che può essere suddiviso in alcuni passaggi chiave. Comprendere questa sequenza rivela perché la tecnica è così potente e versatile.

Fase 1: Introduzione dei gas precursori

Il processo inizia introducendo gas specifici e misurati con precisione, noti come precursori, in una camera di reazione. Questi gas contengono gli elementi chimici che alla fine formeranno il film solido finale.

L'ambiente della camera, inclusa la pressione (che può variare da atmosferica a un alto vuoto) e la temperatura, è controllato con precisione.

Fase 2: Attivazione della reazione chimica

Il substrato — l'oggetto da rivestire — viene riscaldato all'interno della camera. Quando i gas precursori entrano in contatto con la superficie calda, l'energia termica innesca una reazione chimica.

Questa energia fa sì che le molecole precursore si decomponano o reagiscano tra loro. Il risultato è la formazione del materiale solido desiderato e di altri sottoprodotti gassosi. Alcuni metodi CVD avanzati utilizzano il plasma anziché solo il calore per guidare questa reazione a temperature più basse.

Fase 3: Deposizione e crescita del film

Il materiale solido appena formato si deposita sul substrato, creando un film sottile e solido. Questa deposizione avviene su tutte le superfici esposte dell'oggetto, risultando in quello che è noto come un rivestimento conforme che copre uniformemente anche forme complesse.

Lo spessore di questo film è controllato con precisione gestendo il tempo di deposizione e la concentrazione dei gas precursori.

Fase 4: Rimozione dei sottoprodotti

Man mano che avviene la deposizione, i sottoprodotti gassosi indesiderati dalla reazione chimica vengono continuamente pompati fuori dalla camera, garantendo la purezza del film in crescita.

Cosa produce la CVD?

Il risultato di un processo CVD è un materiale solido di qualità eccezionalmente elevata. Sebbene sia più comunemente associata ai film sottili, le sue applicazioni sono diverse.

Film sottili ad alta purezza

Questo è il prodotto primario della CVD. Questi film sono la base dell'industria dei semiconduttori, utilizzati per creare le strutture a strati di transistor e circuiti integrati su wafer di silicio.

Rivestimenti protettivi e funzionali

La CVD viene utilizzata per applicare rivestimenti estremamente duri e durevoli a utensili, parti meccaniche e altri componenti. Questi rivestimenti offrono una potente resistenza a corrosione, ossidazione e usura, prolungando drasticamente la vita e le prestazioni del materiale sottostante.

Materiali avanzati

Il processo può anche produrre polveri, fibre e persino parti monolitiche complete e autoportanti. È essenziale per creare materiali per l'optoelettronica (come i LED) e le applicazioni energetiche, incluse le celle solari stampabili.

Comprendere i compromessi

Sebbene potente, la CVD non è priva di sfide. Una vera comprensione richiede di riconoscere le sue esigenze operative.

Requisiti di alta temperatura

I processi CVD tradizionali spesso richiedono temperature molto elevate per attivare le reazioni chimiche. Ciò può limitare i tipi di materiali di substrato che possono essere utilizzati, poiché alcuni potrebbero deformarsi o essere danneggiati dal calore.

Manipolazione di precursori e sottoprodotti

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza e sistemi di manipolazione. Allo stesso modo, i sottoprodotti di scarto devono essere gestiti e trattati correttamente.

Complessità dell'attrezzatura

Il raggiungimento delle necessarie condizioni di vuoto e del preciso controllo della temperatura richiede attrezzature complesse e spesso costose, rendendo significativo l'investimento iniziale per i sistemi CVD.

Scegliere la soluzione giusta per il tuo obiettivo

Il valore della CVD è meglio compreso attraverso la lente della sua applicazione industriale.

- Se il tuo obiettivo principale è l'elettronica e la microfabbricazione: La CVD è lo standard non negoziabile per la creazione dei film sottili ultra-puri, uniformi e cristallini richiesti dai semiconduttori moderni.

- Se il tuo obiettivo principale è la durabilità meccanica: La CVD fornisce rivestimenti protettivi superiori che migliorano la vita e le prestazioni di utensili e componenti contro condizioni operative difficili.

- Se il tuo obiettivo principale sono i materiali di nuova generazione: La CVD è una tecnologia abilitante chiave per la ricerca e lo sviluppo in energia, ottica e catalisi, consentendo la creazione di nuovi materiali con proprietà ingegnerizzate con precisione.

In definitiva, la Deposizione Chimica da Fase Vapore è un pilastro della tecnologia moderna, che ci consente di costruire materiali avanzati con precisione a livello atomico.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Reazione termochimica di gas precursori su un substrato riscaldato per depositare materiali solidi. |

| Prodotti chiave | Film sottili ad alta purezza, rivestimenti protettivi, polveri, fibre e parti monolitiche. |

| Applicazioni principali | Semiconduttori, rivestimenti resistenti alla corrosione, optoelettronica e tecnologie energetiche. |

| Vantaggi | Elevata purezza, rivestimenti conformi uniformi, controllo preciso dello spessore del film. |

| Sfide | Alte temperature, manipolazione di precursori tossici, attrezzature complesse e costose. |

Sblocca la precisione nel tuo laboratorio con le soluzioni CVD avanzate di KINTEK

In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti include sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e forni a vuoto e atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche.

Sia che tu stia sviluppando semiconduttori, migliorando la durabilità dei materiali o promuovendo applicazioni energetiche di nuova generazione, i nostri sistemi CVD offrono la precisione e l'affidabilità a livello atomico di cui hai bisogno. Contattaci oggi per discutere come possiamo personalizzare una soluzione per i tuoi obiettivi specifici e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura