In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo di produzione fondamentale utilizzato per creare film solidi eccezionalmente sottili, di elevata purezza e ad alte prestazioni su una superficie. È il metodo preferito per le industrie che dipendono da materiali con proprietà ingegnerizzate con precisione, dai chip semiconduttori nel tuo telefono ai rivestimenti protettivi sulle turbine dei motori a reazione e agli strati biocompatibili sugli impianti medici.

Il CVD non è un singolo prodotto, ma una piattaforma tecnologica versatile. La sua vera potenza risiede nella capacità di costruire materiali strato per strato da un gas chimico, offrendo agli ingegneri un controllo senza precedenti sulla purezza, lo spessore e la struttura di un materiale a un livello quasi atomico.

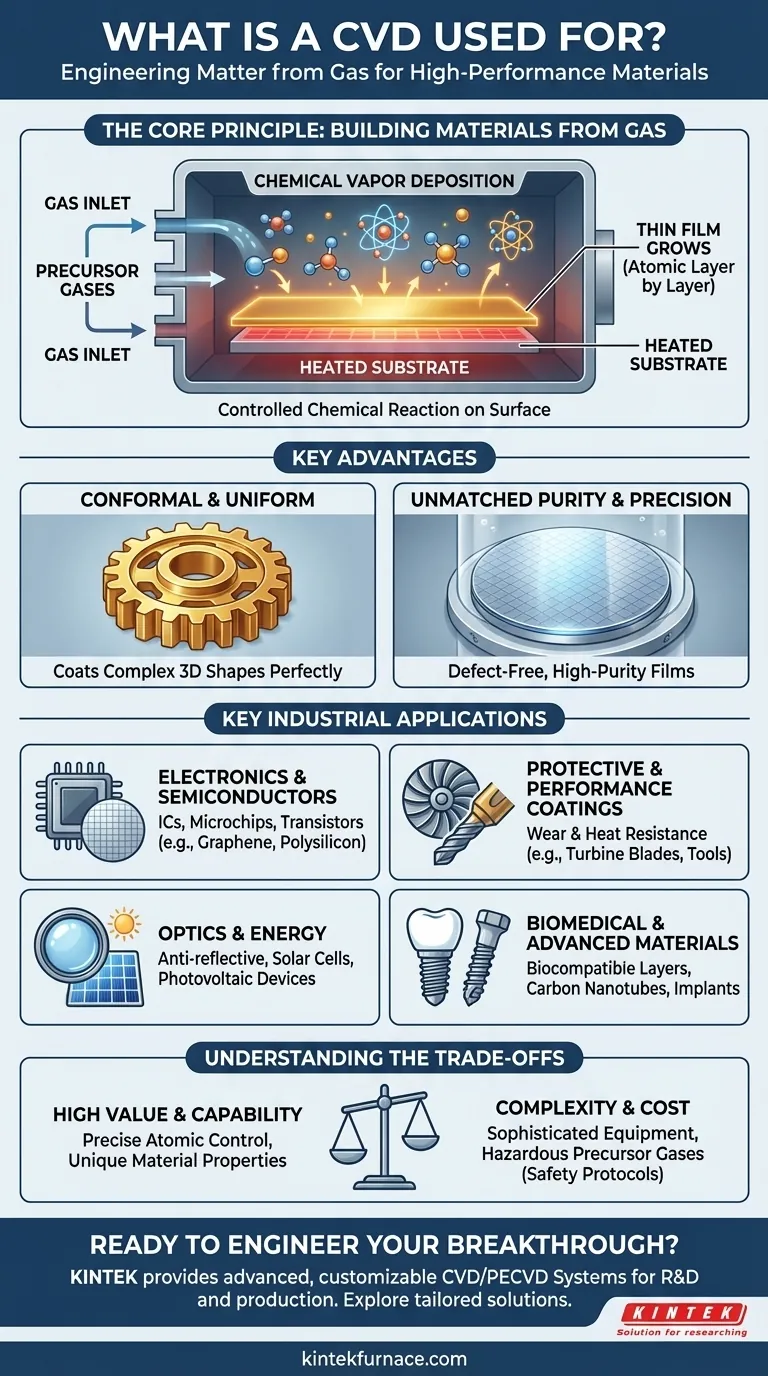

Il Principio Fondamentale: Costruire Materiali dal Gas

Il CVD funziona introducendo gas reattivi in una camera contenente l'oggetto da rivestire, noto come substrato. Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato, lasciando un film sottile di materiale solido.

Una Reazione Chimica Controllata

Pensalo come un processo di "verniciatura a spruzzo" altamente controllato, ma invece della vernice, si usano gas specifici. Quando questi gas colpiscono la superficie calda, si innesca una reazione chimica e un materiale solido "cresce" direttamente sull'oggetto, uno strato atomico alla volta.

Creazione di Strati Conformi e Uniformi

Un vantaggio chiave del CVD è la sua capacità di produrre film conformi. Ciò significa che lo strato depositato segue perfettamente i contorni del substrato, rivestendo uniformemente anche le forme 3D più complesse e intricate. Questo è qualcosa che i metodi di rivestimento tradizionali faticano a ottenere.

Raggiungere Purezza e Precisione Ineguagliabili

Poiché il processo avviene in una camera sigillata sotto vuoto con gas altamente puri, i film risultanti sono eccezionalmente puri e privi di difetti. Questo livello di perfezione è irrinunciabile per applicazioni come la microelettronica.

Principali Applicazioni Industriali

La capacità di creare questi film sottili e perfetti rende il CVD indispensabile in una vasta gamma di industrie ad alta tecnologia.

Elettronica e Semiconduttori

Questa è l'applicazione più grande e critica. L'elettronica moderna non esisterebbe senza il CVD. Viene utilizzato per depositare i molteplici strati isolanti, conduttivi e semiconduttori che formano i circuiti integrati (IC) e i microchip.

Materiali come il nitruro di silicio, il polisilicio e materiali avanzati come il grafene vengono depositati utilizzando il CVD per costruire transistor e altri componenti microscopici su wafer di silicio.

Rivestimenti Protettivi e di Prestazione

Il CVD viene utilizzato per migliorare drasticamente la durabilità e le prestazioni delle parti meccaniche. Un materiale molto duro, come il nitruro di titanio o il carbonio diamantiforme, può essere depositato su utensili da taglio, cuscinetti o componenti di motori per creare una superficie estremamente resistente all'usura.

Nell'industria aerospaziale, viene utilizzato per applicare rivestimenti a barriera termica alle pale delle turbine, proteggendole dal calore estremo all'interno di un motore a reazione.

Ottica ed Energia

Il processo è vitale per la creazione di film con proprietà ottiche specifiche. Ciò include rivestimenti antiriflesso su lenti e specchi e la creazione di strati specializzati all'interno dei dispositivi fotovoltaici (celle solari) che convertono la luce in elettricità.

Biomedica e Materiali Avanzati

Nel campo medico, il CVD applica rivestimenti ultra-sottili, inerti e biocompatibili a impianti come articolazioni artificiali e impianti dentali. Questo aiuta a prevenire il rigetto dell'impianto da parte del corpo e ne migliora la longevità.

Viene anche utilizzato per fabbricare strutture avanzate come i nanotubi di carbonio e i framework metallo-organici (MOF), che hanno proprietà uniche per applicazioni nella somministrazione di farmaci, membrane per il trattamento dell'acqua e rilevamento chimico.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. Comporta complessità e limitazioni specifiche che lo rendono adatto per applicazioni di alto valore.

Complessità dell'Attrezzatura e del Processo

I sistemi CVD sono sofisticati e costosi. Richiedono un controllo preciso della temperatura, della pressione e del flusso dei gas precursori. Il loro funzionamento richiede una notevole esperienza.

Vincoli Chimici e di Sicurezza

Il processo dipende interamente dalla disponibilità di gas precursori idonei che reagiranno come desiderato a una data temperatura. Molti di questi gas possono essere pericolosi, tossici o piroforici (si accendono all'aria), richiedendo rigorosi protocolli di sicurezza e infrastrutture di manipolazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se il CVD è appropriato dipende interamente dal fatto che il tuo obiettivo richieda le capacità uniche di controllo del materiale a livello atomico.

- Se il tuo obiettivo principale è l'elettronica prodotta in serie: il CVD è lo standard industriale irrinunciabile per la fabbricazione degli intricati strati dei moderni microprocessori e chip di memoria.

- Se il tuo obiettivo principale è migliorare la durabilità della superficie: il CVD è una scelta leader per l'applicazione di rivestimenti ad alte prestazioni resistenti all'usura, alla corrosione o al calore su componenti critici dove il guasto non è un'opzione.

- Se il tuo obiettivo principale è creare nuovi dispositivi ottici o medici: il CVD consente la creazione di film altamente specializzati, da superfici biocompatibili a strati con proprietà uniche di manipolazione della luce, che spesso sono impossibili da realizzare in altro modo.

In definitiva, la Deposizione Chimica da Fase Vapore è uno strumento potente per l'ingegneria della materia al suo livello più fondamentale, consentendo la prossima generazione di materiali ad alte prestazioni.

Tabella Riepilogativa:

| Area di Applicazione CVD | Materiali Chiave Depositati | Beneficio Primario |

|---|---|---|

| Elettronica e Semiconduttori | Nitruro di Silicio, Polisilicio, Grafene | Fabbrica componenti di circuiti microscopici |

| Rivestimenti Protettivi | Nitruro di Titanio, Carbonio Diamantiforme | Fornisce estrema resistenza all'usura e al calore |

| Ottica ed Energia | Strati Antiriflesso, Materiali Fotovoltaici | Controlla l'assorbimento e la riflessione della luce |

| Biomedica | Rivestimenti Biocompatibili | Migliora la compatibilità e la longevità degli impianti |

Pronto a Ingegnerizzare il Tuo Prossimo Materiale Rivoluzionario?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare con precisione le tue esigenze sperimentali uniche per la deposizione di film ad alta purezza e ad alte prestazioni.

Discutiamo come la nostra tecnologia può potenziare la tua ricerca o produzione: Contatta i nostri esperti oggi stesso per esplorare una soluzione su misura

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura