Nella sua essenza, un reattore a deposizione chimica da vapore (CVD) è una camera altamente controllata utilizzata per applicare un film solido ultrasottile e ad alte prestazioni su una superficie. Il processo funziona introducendo gas reattivi specifici (precursori) nella camera a vuoto, dove si decompongono e si depositano su un oggetto riscaldato (substrato) atomo per atomo. Questo metodo crea rivestimenti eccezionalmente puri e durevoli con un controllo preciso su spessore e composizione.

Il principio fondamentale della CVD non è quello di applicare un rivestimento liquido, ma di costruire un materiale solido direttamente da una fase gassosa. Ciò consente la creazione di film perfettamente uniformi e di elevata purezza anche sulle superfici più complesse, rendendola una tecnologia fondamentale in campi come la produzione di semiconduttori.

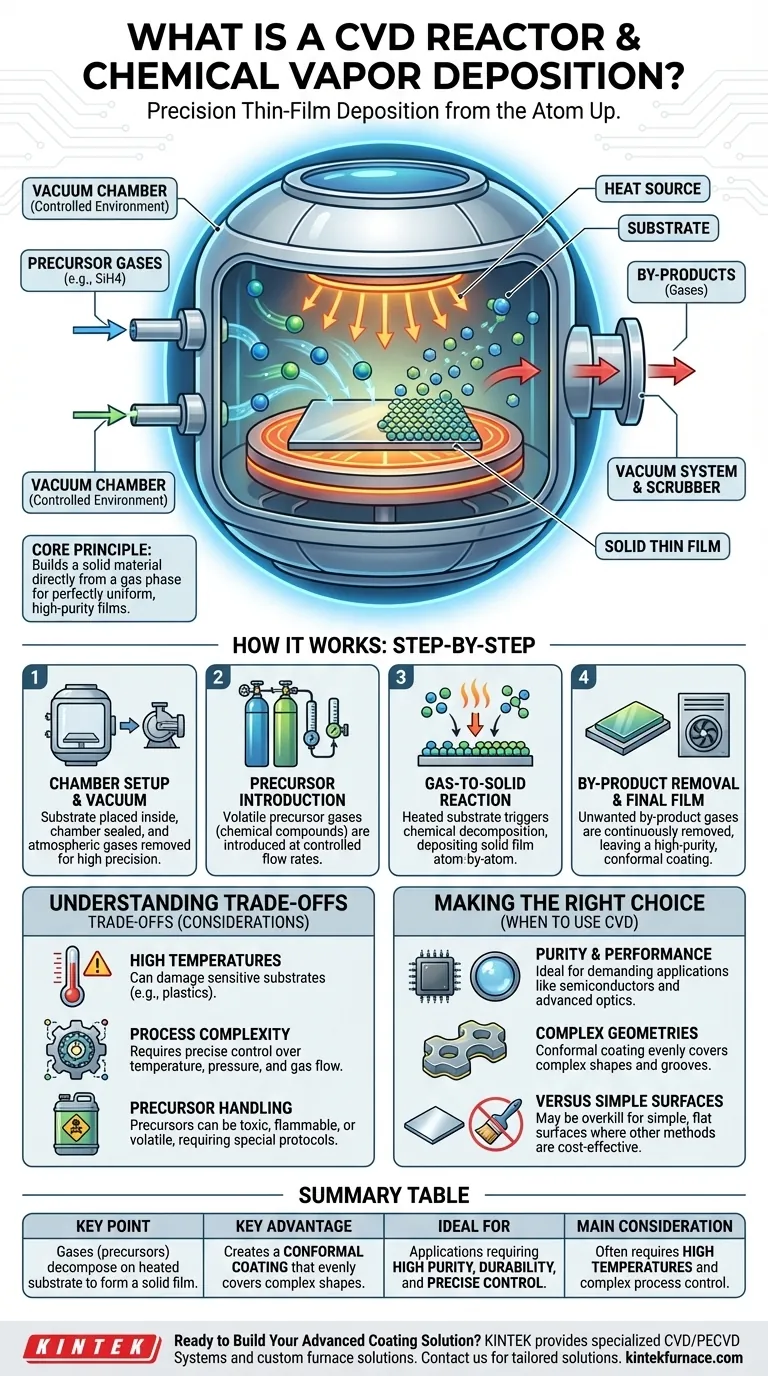

Come funziona un reattore CVD: una ripartizione passo passo

Per comprendere la CVD, è meglio scomporre il processo nelle sue componenti e fasi essenziali. L'intera operazione si svolge all'interno dell'ambiente altamente controllato del reattore CVD.

La camera di reazione: un ambiente controllato

Il processo inizia posizionando l'oggetto da rivestire, noto come substrato, all'interno della camera di reazione. La camera viene quindi sigillata e viene creato un vuoto, rimuovendo i gas atmosferici.

Questo ambiente sottovuoto è fondamentale perché assicura che siano presenti solo i gas reattivi previsti, prevenendo la contaminazione e consentendo al processo di avvenire con elevata precisione.

I precursori: elementi costitutivi gassosi

Successivamente, uno o più gas precursori volatili vengono introdotti nella camera a una portata precisamente controllata. Questi gas sono composti chimici selezionati specificamente perché contengono gli atomi necessari per il rivestimento finale.

Ad esempio, per depositare un film di silicio, potrebbe essere utilizzato un gas precursore come il silano ($\text{SiH}_4$).

La reazione: dal gas al solido

Il substrato all'interno della camera viene riscaldato a una temperatura specifica ed elevata. Questo calore fornisce l'energia necessaria per innescare una reazione chimica.

I gas precursori si decompongono sulla superficie del substrato caldo o nelle sue vicinanze. Il materiale solido desiderato proveniente dal gas si deposita quindi sul substrato, formando un film sottile solido.

I sottoprodotti e il film finale

La reazione chimica crea anche sottoprodotti volatili, che sono gas indesiderati. Questi vengono continuamente rimossi dalla camera dal sistema di flusso del gas.

Il risultato è un film ad alta purezza, denso e eccezionalmente uniforme che è chimicamente legato alla superficie del substrato. Poiché la deposizione avviene da una fase gassosa, il rivestimento è conformale, il che significa che copre uniformemente tutte le aree esposte, comprese scanalature intricate e geometrie complesse.

Comprendere i compromessi

Sebbene potente, il processo CVD comporta specifiche considerazioni operative e limitazioni che è importante comprendere.

Requisiti di alta temperatura

Il metodo più comune, la CVD termica, si basa su alte temperature per guidare la reazione chimica. Queste temperature elevate possono danneggiare o alterare alcuni substrati, come plastiche o metalli a basso punto di fusione, limitando i tipi di materiali che possono essere rivestiti.

Complessità del processo

Un sistema CVD è un pezzo di attrezzatura sofisticato. Ottenere un film ripetibile di alta qualità richiede un controllo preciso di più variabili contemporaneamente, tra cui temperatura, pressione e portate di gas. Questa complessità può tradursi in costi più elevati di apparecchiature e operativi.

Gestione dei precursori e dei sottoprodotti

I gas precursori utilizzati nella CVD possono essere volatili, tossici o infiammabili, richiedendo protocolli specializzati di stoccaggio e manipolazione. Allo stesso modo, i sottoprodotti gassosi devono essere gestiti e trattati in sicurezza prima di poter essere scaricati.

Fare la scelta giusta per il tuo obiettivo

La CVD è un processo specializzato scelto per le sue capacità uniche. La tua decisione di utilizzarla dovrebbe essere basata sui requisiti specifici del tuo prodotto finale.

- Se la tua attenzione principale è la purezza e le prestazioni del materiale: La CVD è una scelta eccezionale per produrre film di alta qualità per applicazioni esigenti come semiconduttori e ottica avanzata.

- Se la tua attenzione principale è il rivestimento di una parte complessa o intricata: La capacità della CVD di creare un rivestimento perfettamente conforme la rende superiore a molti metodi di deposizione a linea di vista.

- Se la tua attenzione principale è il rivestimento economico di una superficie piana semplice: Potresti scoprire che le alte temperature e la complessità della CVD sono non necessarie, e altri metodi di deposizione potrebbero essere più adatti.

In definitiva, la deposizione chimica da vapore consente a ingegneri e scienziati di costruire materiali partendo dall'atomo, consentendo la creazione di componenti con proprietà adattate con precisione.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Processo | I gas (precursori) si decompongono su un substrato riscaldato per formare un film solido. |

| Vantaggio chiave | Crea un rivestimento conforme che copre uniformemente forme complesse. |

| Ideale per | Applicazioni che richiedono elevata purezza, durata e controllo preciso (es. semiconduttori). |

| Considerazione principale | Spesso richiede alte temperature e un controllo preciso dei parametri di processo. |

Pronto a costruire la tua soluzione di rivestimento avanzato?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche per la deposizione di film sottili.

Contattaci oggi per discutere come possiamo aiutarti a ottenere prestazioni materiali superiori con una soluzione di reattore CVD su misura.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura