Nel suo nucleo, una macchina CVD è un sistema altamente controllato che fa crescere uno strato solido di materiale ad alte prestazioni su un oggetto utilizzando reazioni chimiche. Operando sottovuoto, la macchina introduce gas specifici (precursori) che reagiscono e si decompongono con il calore, depositando un film sottile ed eccezionalmente puro su un substrato. Questo processo è fondamentale per la produzione di elettronica avanzata, ottica e rivestimenti protettivi.

Una macchina CVD non è semplicemente un apparato di rivestimento; è uno strumento di costruzione su scala nanometrica. Manipolando con precisione la chimica dei gas, la temperatura e la pressione, trasforma semplici molecole gassose in materiali solidi complessi e ad alte prestazioni direttamente su una superficie bersaglio.

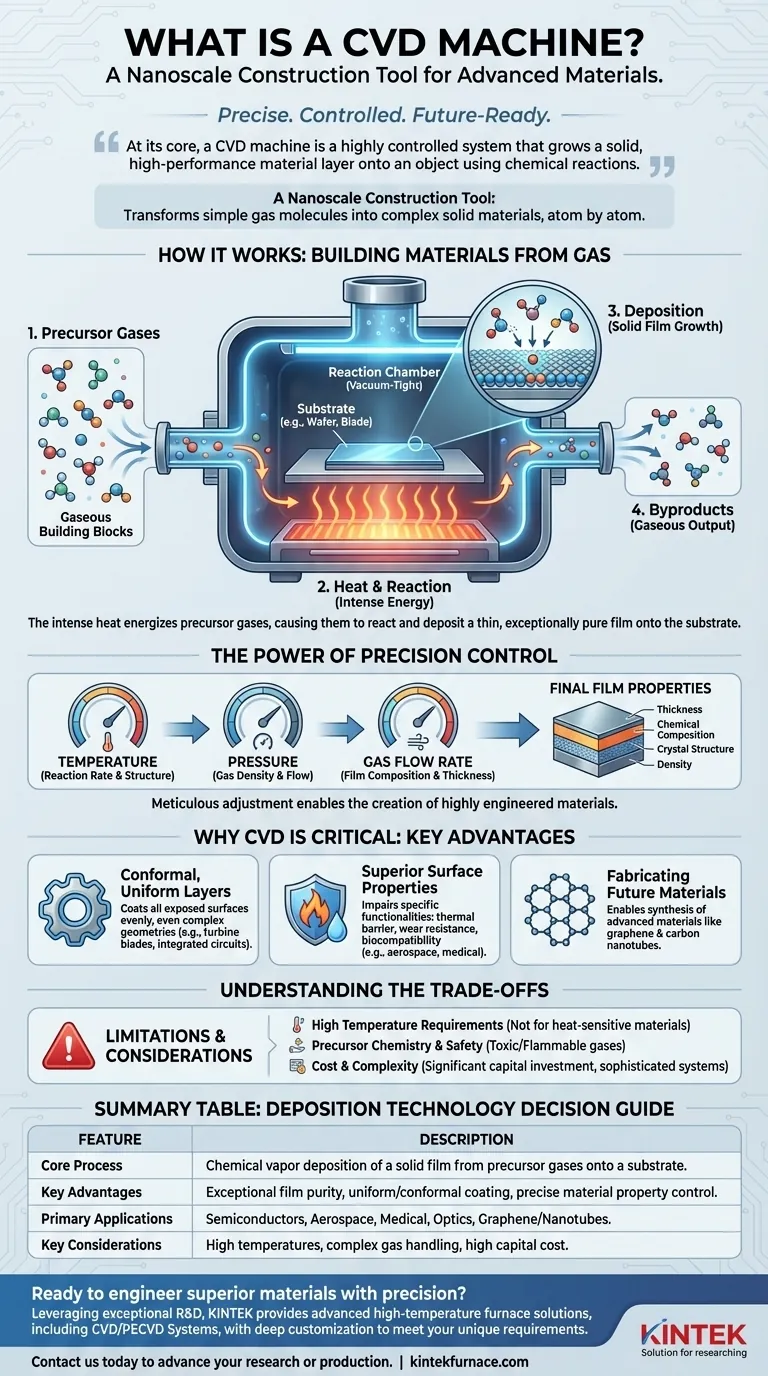

Come una macchina CVD costruisce materiali dal gas

Una macchina CVD funziona come un forno ad alta tecnologia dove la chimica, non solo il calore, fa il lavoro. L'intero processo è progettato per una precisione e un controllo assoluti sul materiale finale.

I componenti principali: camera, substrato e precursori

Ogni processo CVD coinvolge tre elementi chiave. La camera di reazione è un recipiente sigillato e a tenuta di vuoto che crea un ambiente altamente controllato, privo di contaminanti.

All'interno della camera si trova il substrato, che è l'oggetto o il materiale da rivestire, come un wafer di silicio, una pala di turbina o un impianto medico.

Infine, i gas precursori sono i blocchi chimici da costruzione. Si tratta di composti volatili che contengono gli atomi necessari per il film finale e vengono convogliati nella camera in quantità precise.

Il processo di deposizione: dal gas al solido

Il processo inizia posizionando il substrato all'interno della camera e creando il vuoto. La camera e il substrato vengono quindi riscaldati a una temperatura specifica, spesso molto alta.

Una volta raggiunta la temperatura target, vengono introdotti i gas precursori. Il calore intenso eccita le molecole di gas, facendole scindere e reagire, o nella fase gassosa o direttamente sulla superficie calda del substrato.

Questa reazione chimica fa sì che il materiale solido desiderato "condensi" o si depositi sul substrato, formando un film sottile e uniforme. Gli altri sottoprodotti della reazione rimangono gassosi e vengono pompati fuori dalla camera.

Il potere del controllo di precisione

La caratteristica distintiva della CVD è la sua controllabilità. Regolando meticolosamente variabili come la temperatura, la pressione e la portata dei diversi gas precursori, gli operatori possono dettare le proprietà del film finale.

Ciò consente un controllo esatto sullo spessore del film, sulla sua composizione chimica, sulla sua struttura cristallina e sulla sua densità, consentendo la creazione di materiali altamente ingegnerizzati.

Perché la CVD è uno strumento di produzione critico

La capacità di costruire materiali personalizzati atomo per atomo rende la CVD indispensabile in numerose industrie ad alta tecnologia. Il suo valore risiede nella creazione di proprietà impossibili da ottenere con metodi convenzionali.

Creazione di strati conformi e uniformi

A differenza delle tecniche a linea di vista come la spruzzatura, i gas in un processo CVD fluiscono attorno al substrato, rivestendo uniformemente tutte le superfici esposte. Ciò si traduce in un film conforme che copre perfettamente anche le geometrie più intricate e complesse.

Questa capacità è fondamentale per applicazioni come il rivestimento dei canali di raffreddamento interni di una pala di turbina aerospaziale o per garantire una copertura completa sulle strutture microscopiche di un circuito integrato.

Ingegnerizzazione di proprietà superficiali superiori

La CVD viene utilizzata per conferire funzionalità specifiche alla superficie di un materiale. Nell'industria aerospaziale, crea rivestimenti barriera termica e resistenti all'usura che proteggono i componenti da calore estremo e attrito.

Nel campo medico, viene utilizzata per applicare rivestimenti biocompatibili agli impianti, migliorando il modo in cui interagiscono con il corpo umano. In ottica, è lo standard per la produzione di rivestimenti antiriflesso e altri rivestimenti speciali sulle lenti.

Fabbricazione dei materiali del futuro

La CVD è all'avanguardia nella ricerca sui materiali. È un metodo chiave per la sintesi di materiali avanzati come il grafene e i nanotubi di carbonio, che possiedono proprietà elettriche e meccaniche rivoluzionarie ma sono difficili da produrre su larga scala con altri mezzi.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. I suoi principi operativi comportano limitazioni intrinseche che la rendono inadatta per determinate applicazioni.

Requisiti di alta temperatura

La maggior parte dei processi CVD, in particolare la CVD termica, si basa su temperature elevate per guidare le reazioni chimiche. Ciò rende la tecnica incompatibile con substrati che hanno bassi punti di fusione o che sono altrimenti sensibili al calore, come molti polimeri.

Chimica dei precursori e sicurezza

I gas precursori utilizzati nella CVD possono spesso essere altamente tossici, infiammabili o corrosivi. Ciò richiede sistemi complessi e costosi di gestione dei gas e di abbattimento dei fumi, nonché rigorosi protocolli di sicurezza per gli operatori.

Costo e complessità

Le macchine CVD sono sofisticate e costose da acquisire, utilizzare e mantenere. La combinazione di sistemi a vuoto, riscaldamento ad alta temperatura e controllo preciso del flusso di gas le rende un investimento di capitale significativo più adatto ad applicazioni di alto valore.

Fare la scelta giusta per la tua applicazione

La selezione di una tecnologia di deposizione richiede di abbinare le sue capacità al tuo obiettivo specifico. La CVD eccelle dove la purezza, la conformità e le prestazioni del materiale sono fondamentali.

- Se il tuo obiettivo principale è creare film sottili ultra-puri e densi per l'elettronica o l'ottica: La CVD è lo standard del settore per ottenere il controllo a livello atomico e la qualità del film richiesti.

- Se il tuo obiettivo principale è aggiungere un rivestimento funzionale ad alte prestazioni a una parte 3D complessa: La capacità della CVD di creare strati perfettamente conformi la rende superiore ai metodi a linea di vista.

- Se il tuo obiettivo principale è un rivestimento rapido e a basso costo su materiali sensibili alla temperatura: Dovresti indagare su metodi alternativi come la PVD (Deposizione Fisica da Vapore) o vari processi chimici a umido, poiché il calore, il costo e la complessità della CVD potrebbero essere proibitivi.

Comprendere i principi della CVD ti consente di scegliere lo strumento giusto per costruire materiali con precisione partendo dagli atomi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo di base | Deposizione chimica da vapore di un film solido da gas precursori su un substrato. |

| Vantaggi principali | Purezza eccezionale del film, rivestimento uniforme/conforme su forme complesse, controllo preciso delle proprietà del materiale. |

| Applicazioni principali | Produzione di semiconduttori, rivestimenti aerospaziali, impianti medici, ottica, sintesi di grafene/nanotubi. |

| Considerazioni chiave | Alte temperature operative, gestione complessa dei gas precursori, investimento di capitale significativo. |

Pronto a ingegnerizzare materiali superiori con precisione?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche.

Contattaci oggi per discutere come la nostra esperienza CVD può far progredire la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura