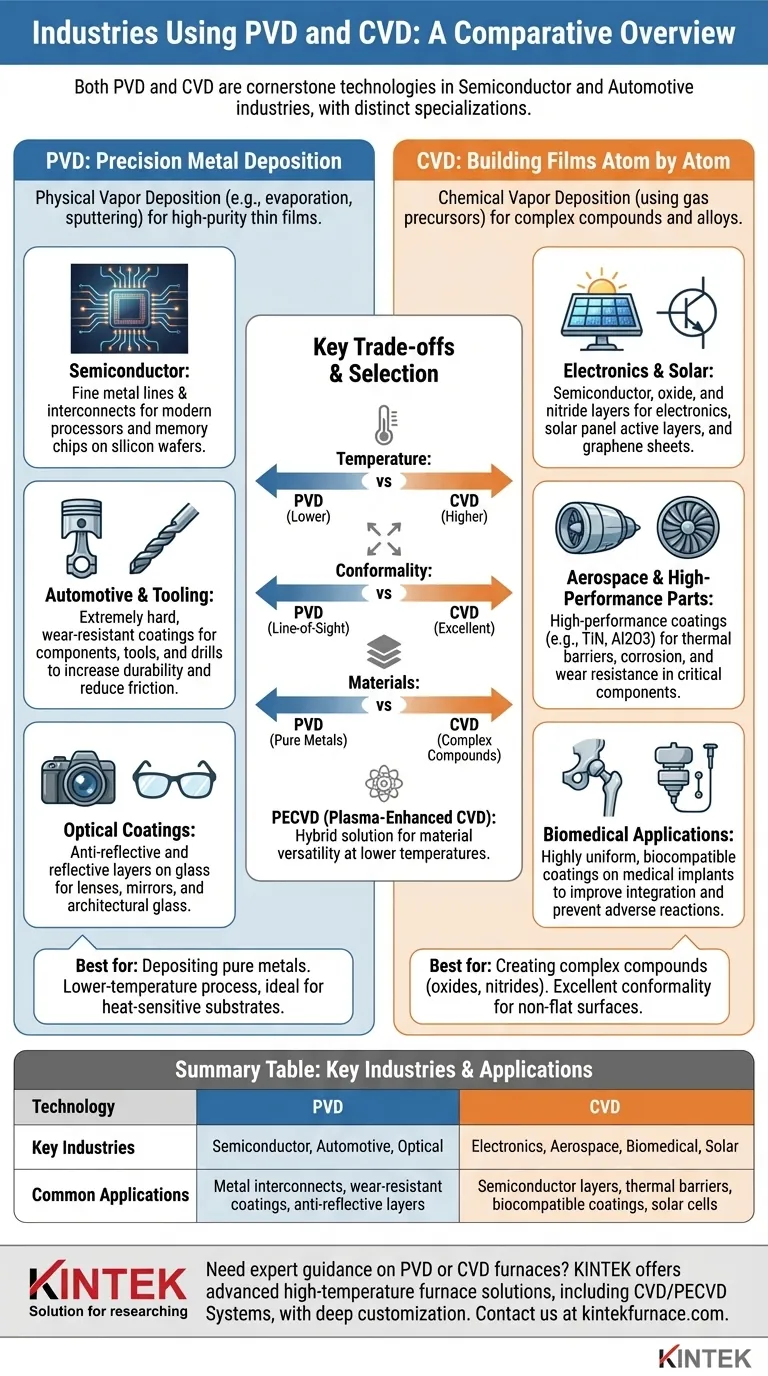

In breve, sia la Deposizione Fisica da Vapore (PVD) che la Deposizione Chimica da Vapore (CVD) sono tecnologie fondamentali nell'industria dei semiconduttori e automobilistica. La PVD è anche un pilastro per i rivestimenti ottici, mentre la CVD trova un uso estensivo e critico nell'aerospaziale, nelle applicazioni biomediche e nella produzione di pannelli solari. La scelta dipende interamente dal materiale che viene depositato e dalle proprietà desiderate del film finale.

La decisione tra PVD e CVD non è dettata dall'industria, ma dai requisiti specifici del materiale dell'applicazione. La PVD è la scelta preferita per la deposizione di metalli puri, mentre la CVD offre una versatilità superiore per la creazione di composti complessi come ossidi e nitruri con proprietà altamente controllate.

Dove la PVD eccelle: deposizione di metalli di precisione

La Deposizione Fisica da Vapore funziona bombardando fisicamente o evaporando un materiale sorgente solido sotto vuoto, facendolo viaggiare e condensare su un substrato. Questo processo diretto, a linea di vista, lo rende eccezionalmente adatto per depositare film sottili di elevata purezza, specialmente metalli.

L'industria dei semiconduttori

Nel microelettronica, la PVD è essenziale per creare le sottili linee metalliche e le interconnessioni che formano la circuitazione su un wafer di silicio. La sua precisione è fondamentale per la costruzione di moderni processori e chip di memoria.

Automotive e utensili

La PVD viene utilizzata per applicare rivestimenti estremamente duri e resistenti all'usura ai componenti del motore, agli utensili e alle punte da trapano. Questi sottili film metallici, spesso di pochi micron di spessore, aumentano drasticamente la durabilità e riducono l'attrito.

Rivestimenti ottici

Il processo è ampiamente utilizzato per depositare sottili strati metallici e dielettrici sul vetro. Questo crea i rivestimenti antiriflesso sugli occhiali e sulle lenti delle fotocamere, nonché le superfici riflettenti di specchi e vetri architettonici.

La versatilità della CVD: costruire film atomo per atomo

La Deposizione Chimica da Vapore è fondamentalmente diversa. Introduce gas precursori in una camera di reazione, che poi reagiscono chimicamente e si decompongono sulla superficie del substrato per formare il film desiderato. Ciò consente la creazione di una vasta gamma di materiali oltre i metalli puri.

Industrie dell'elettronica e del solare

La CVD è preziosa per la deposizione di strati semiconduttori (ad esempio, silicio), ossidi e nitruri che formano transistor e altri componenti elettronici. È anche un processo chiave nella produzione degli strati attivi dei pannelli solari e persino per la produzione di fogli di grafene di alta qualità per display di nuova generazione.

Aerospaziale e parti ad alte prestazioni

L'industria aerospaziale si affida alla CVD per rivestimenti ad alte prestazioni che forniscono barriere termiche e resistenza alla corrosione e all'usura. Materiali come il Nitruro di Titanio (TiN) e l'Ossido di Alluminio (Al2O3) sono comuni per proteggere i componenti critici di motori a reazione e strutturali.

Applicazioni biomediche

La CVD può creare rivestimenti biocompatibili altamente uniformi su impianti medici. Questi film migliorano l'integrazione del dispositivo con il corpo e prevengono reazioni avverse, rendendola una tecnologia critica per la medicina moderna.

Comprendere i compromessi

La scelta della corretta tecnologia di deposizione richiede la comprensione delle loro differenze operative fondamentali e dei compromessi risultanti in termini di prestazioni, compatibilità dei materiali e costi.

Quando scegliere la PVD

La PVD è tipicamente un processo a temperatura più bassa rispetto alla CVD tradizionale. Ciò la rende ideale per rivestire substrati che non possono sopportare alte temperature. Se il tuo obiettivo è depositare un metallo puro con alta precisione, la PVD è quasi sempre la soluzione più semplice ed efficace.

Quando scegliere la CVD

La CVD eccelle dove la PVD non può. La sua natura chimica le consente di depositare composti complessi e leghe con un controllo preciso sulla stechiometria e sulla struttura. Inoltre, poiché si basa sulla diffusione del gas, la CVD offre un'eccellente conformabilità, il che significa che può rivestire uniformemente superfici altamente complesse e non piane.

Il ruolo del plasma (PECVD)

La Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è una variante cruciale. Utilizza il plasma per energizzare i gas precursori, consentendo alla reazione chimica di avvenire a temperature molto più basse. Ciò colma efficacemente il divario, offrendo la versatilità materiale della CVD su substrati sensibili alla temperatura dove solo la PVD avrebbe potuto essere un'opzione.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dal materiale che devi depositare e dai requisiti funzionali della parte finita.

- Se il tuo obiettivo principale è depositare metalli puri o lavorare con substrati sensibili al calore: la PVD è spesso la scelta più diretta ed efficace.

- Se il tuo obiettivo è creare rivestimenti altamente durevoli e conformi di composti complessi come ossidi o nitruri: la CVD offre una versatilità e un controllo ineguagliabili sulle proprietà del film.

- Se hai bisogno della versatilità della CVD ma sei limitato da temperature di processo più basse: indaga la CVD assistita da plasma (PECVD) come soluzione ibrida ideale.

Comprendere il meccanismo fondamentale – deposizione fisica versus reazione chimica superficiale – è la chiave per selezionare la tecnologia giusta per i tuoi obiettivi specifici di materiale e prestazioni.

Tabella riassuntiva:

| Tecnologia | Settori chiave | Applicazioni comuni |

|---|---|---|

| PVD | Semiconduttori, Automotive, Ottica | Interconnessioni metalliche, rivestimenti resistenti all'usura, strati antiriflesso |

| CVD | Elettronica, Aerospaziale, Biomedicale, Solare | Strati semiconduttori, barriere termiche, rivestimenti biocompatibili, celle solari |

Hai bisogno di una guida esperta sulla scelta della giusta fornace PVD o CVD per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare la tua applicazione industriale!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura