Al suo interno, la reazione chimica nella Deposizione Chimica da Vapore (CVD) è un processo controllato in cui sostanze chimiche in fase gassosa, note come precursori, vengono energizzate all'interno di una camera. Questa energia le forza a reagire o decomporsi su una superficie riscaldata, chiamata substrato, dove formano un nuovo film sottile solido, costruendolo atomo per atomo.

La Deposizione Chimica da Vapore non è un singolo evento, ma una sequenza altamente ingegnerizzata: introduzione di gas specifici, attivazione con energia e direzione della loro reazione su una superficie per costruire un materiale solido con proprietà controllate con precisione.

Le Fasi Fondamentali di una Reazione CVD

Per comprendere veramente la CVD, devi vederla come un processo a più stadi. Ogni stadio è un punto di controllo critico che determina la qualità finale del film depositato.

Introduzione dei Precursori

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione, che spesso è sottovuoto. Questi precursori sono scelti specificamente perché contengono gli elementi atomici richiesti per il film finale.

Un controllo preciso sulle portate di gas è essenziale, poiché questo determina la concentrazione dei reagenti disponibili per la deposizione.

Input di Energia e Attivazione

Le molecole precursori stabili non reagiranno da sole. Devono essere attivate da una fonte di energia esterna. Questa energia rompe i legami chimici nei gas precursori, creando specie chimiche altamente reattive, a volte chiamate frammenti o radicali.

Le fonti di energia comuni includono alta temperatura (CVD Termica), un campo elettrico per creare un plasma (CVD Potenziata da Plasma o PECVD), o persino luce ad alta intensità (CVD Assistita da Foto).

Reazione e Deposizione sul Substrato

Le specie gassose altamente reattive viaggiano quindi verso il substrato, che è un materiale di base (come un wafer di silicio o un pezzo di vetro) che è stato posizionato nella camera.

Una volta sulla superficie del substrato, queste specie subiscono reazioni chimiche. Possono combinarsi con altre specie reattive o decomporsi ulteriormente, formando infine un materiale solido stabile che si lega chimicamente alla superficie del substrato.

Crescita del Film e Rimozione dei Sottoprodotti

Questo processo di deposizione avviene continuamente, costruendo il materiale solido strato per strato per formare un film sottile. Lo spessore di questo film è controllato dalla durata del processo.

Le reazioni chimiche generano anche sottoprodotti gassosi indesiderati, che vengono continuamente pompati fuori dalla camera di reazione per evitare che contaminino il film.

Comprendere i Compromessi e le Sfide

Il potere della CVD risiede nella sua precisione, ma questa precisione comporta complessità e compromessi intrinseci che gli ingegneri devono gestire.

CVD Termica vs. CVD Potenziata da Plasma

La CVD Termica utilizza temperature molto elevate (spesso >600°C) per guidare le reazioni. Questo produce tipicamente film cristallini molto puri e di alta qualità. Tuttavia, queste temperature possono danneggiare o fondere molti substrati, come plastiche o alcuni componenti elettronici.

La CVD Potenziata da Plasma (PECVD) utilizza un plasma per attivare i precursori a temperature molto più basse (spesso ~350°C). Questo la rende adatta per substrati sensibili alla temperatura, ma i film possono essere meno cristallini (amorfi) e talvolta possono avere impurità dal processo al plasma.

Selezione dei Precursori

La scelta del precursore giusto è una sfida significativa nell'ingegneria chimica. Deve essere sufficientemente volatile per essere trasportato come gas ma abbastanza stabile da non reagire prematuramente. Fondamentale, deve decomporsi in modo pulito sul substrato senza introdurre impurità atomiche indesiderate nel film finale.

Raggiungere l'Uniformità

Garantire che il film abbia uno spessore e una composizione coerenti sull'intera superficie del substrato è una sfida primaria. Ciò richiede un controllo eccezionalmente preciso sui gradienti di temperatura, sulla dinamica del flusso di gas e sulla pressione in tutta la camera per garantire che tutte le parti del substrato ricevano lo stesso flusso di specie reattive.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dei parametri CVD è dettata interamente dalle proprietà desiderate del tuo materiale finale.

- Se il tuo obiettivo principale è la massima purezza e cristallinità per un materiale robusto: La CVD Termica è spesso il metodo superiore, a condizione che il tuo substrato possa resistere al calore intenso.

- Se il tuo obiettivo principale è depositare un film su un componente sensibile alla temperatura come un sensore elettronico o un polimero: La CVD Potenziata da Plasma (PECVD) è la scelta necessaria per evitare di danneggiare il substrato sottostante.

- Se il tuo obiettivo principale è rivestire un oggetto complesso e tridimensionale: Devi dare priorità a un processo con un controllo meticoloso sul flusso di gas e sulla pressione per garantire una copertura uniforme e conforme.

Comprendere i principi di queste reazioni chimiche ti consente di ingegnerizzare deliberatamente materiali dal livello atomico in su.

Tabella Riepilogativa:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| Introduzione dei Precursori | Gas volatili entrano nella camera | Fornire elementi atomici per il film |

| Input di Energia e Attivazione | Applicazione di calore, plasma o luce | Creare specie reattive dai precursori |

| Reazione e Deposizione | Le specie si legano alla superficie del substrato | Formare un film sottile solido atomo per atomo |

| Crescita del Film e Rimozione dei Sottoprodotti | Accumulo continuo di strati e rimozione del gas | Controllare lo spessore e prevenire la contaminazione |

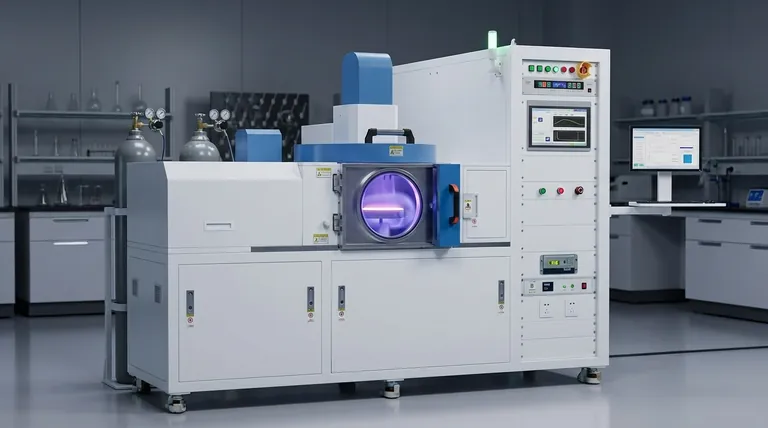

Pronto a migliorare le capacità del tuo laboratorio con soluzioni CVD su misura? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una deposizione superiore di film sottili. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi CVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura