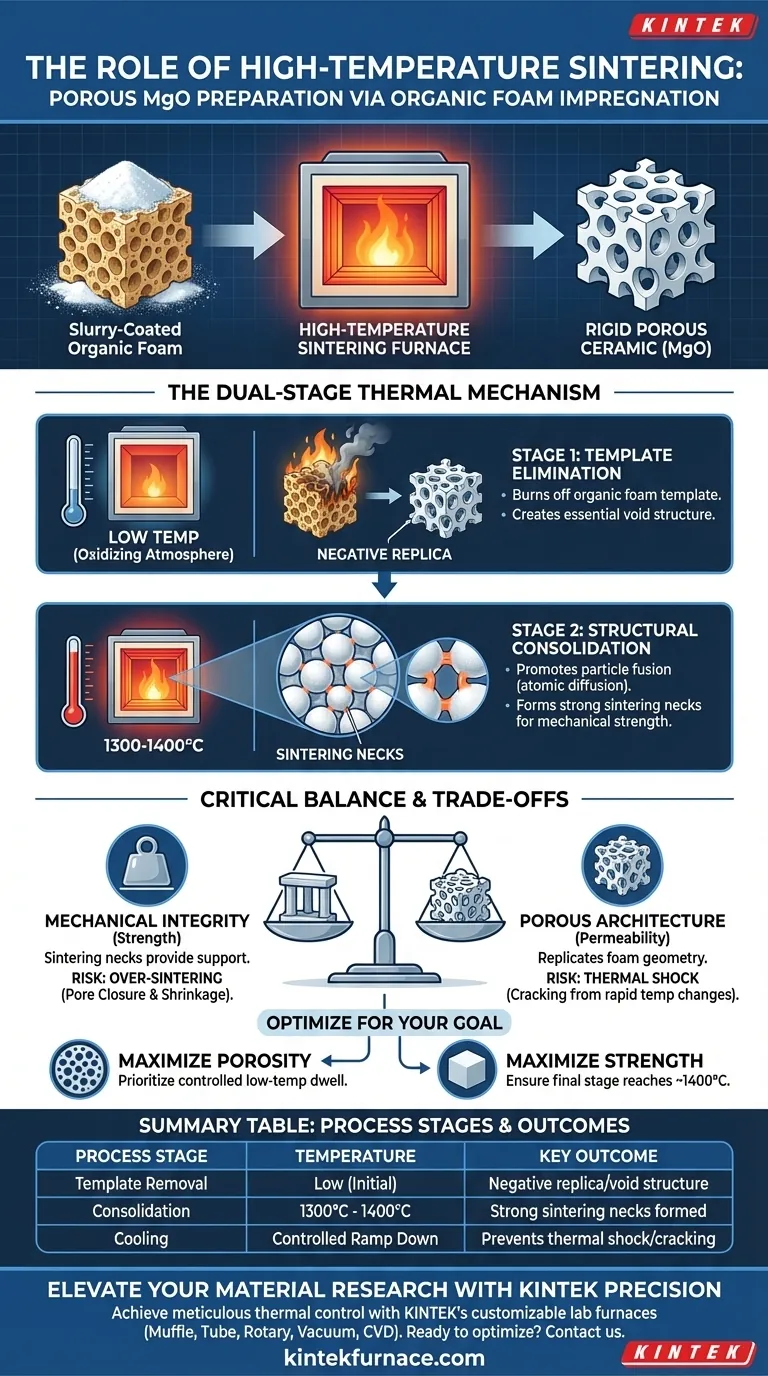

Nella preparazione dell'ossido di magnesio poroso tramite il metodo di impregnazione di schiuma organica, il forno di sinterizzazione ad alta temperatura svolge due funzioni distinte ma critiche: rimozione del modello e consolidamento strutturale. Funziona prima a temperature più basse per ossidare ed eliminare il modello di schiuma organica, e successivamente ad alte temperature (tipicamente 1300-1400°C) per fondere insieme le particelle ceramiche.

Il forno di sinterizzazione agisce come il recipiente di trasformazione che converte una schiuma fragile e rivestita di fango in una ceramica rigida. Deve bilanciare attentamente la completa distruzione dell'impalcatura organica con la formazione di forti "colli di sinterizzazione" tra le particelle di ossido di magnesio per prevenire il collasso strutturale.

Il Meccanismo Termico a Doppio Stadio

Stadio 1: Eliminazione del Modello

La funzione iniziale del forno è quella di agire come inceneritore per la struttura sacrificale. A temperature più basse, il forno crea un atmosfera ossidante.

Questo ambiente consente alla schiuma organica modello (comunemente poliuretano) di bruciare completamente. Questo passaggio lascia una replica negativa della schiuma, creando la struttura vuota essenziale del materiale poroso finale.

Stadio 2: Consolidamento Strutturale

Una volta rimosso il modello, il forno cambia la sua funzione in densificazione. La temperatura viene aumentata significativamente, raggiungendo spesso i 1300-1400°C.

In questa fase, il forno promuove la crescita di colli di sinterizzazione tra le singole particelle di ossido di magnesio. Questa diffusione atomica colma le lacune tra le particelle, convertendo la polvere sciolta in un reticolo solido e interconnesso.

Perché Questo Processo Determina la Qualità

Stabilire l'Integrità Meccanica

Senza la fase ad alta temperatura, il materiale rimarrebbe un guscio fragile di polvere essiccata. La formazione di colli di sinterizzazione fornisce la necessaria resistenza meccanica.

Questo legame assicura che il reticolo ceramico poroso possa sostenere il proprio peso e resistere a stress fisici esterni senza sgretolarsi.

Preservare l'Architettura Porosa

Il forno deve replicare con precisione la geometria della schiuma originale. Controllando la velocità di combustione, il forno assicura che il rivestimento ceramico non collassi mentre il supporto organico interno scompare.

Ciò si traduce in un prodotto finale che mantiene l'elevata permeabilità e superficie richieste per le applicazioni porose.

Compromessi Critici nella Sinterizzazione

Il Rischio di Sovra-Sinterizzazione

Mentre le alte temperature sono necessarie per la resistenza, un calore eccessivo o un tempo prolungato nel forno possono essere dannosi.

Se il processo di sinterizzazione è troppo aggressivo, il materiale può restringersi eccessivamente. Ciò può portare alla chiusura dei pori, distruggendo di fatto la caratteristica "porosa" che si sta cercando di creare.

Il Pericolo dello Shock Termico

La transizione tra la fase di combustione e la fase di sinterizzazione ad alta temperatura richiede un controllo attento.

Aumentare le temperature troppo rapidamente può causare crepe nello scheletro ceramico. I gas organici devono fuoriuscire abbastanza lentamente da evitare di rompere le fragili pareti di ossido di magnesio prima che si siano completamente indurite.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua preparazione di ossido di magnesio, adatta il tuo programma del forno ai tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è massimizzare la porosità: Dai priorità a un tempo di permanenza controllato a bassa temperatura per garantire la completa rimozione del modello senza indurre un restringimento prematuro o la chiusura dei pori.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che la fase finale di sinterizzazione raggiunga l'intervallo superiore (vicino a 1400°C) per massimizzare lo spessore e la durata dei colli di sinterizzazione tra le particelle.

Il successo in questo metodo si basa non solo sul raggiungimento della temperatura target, ma sul controllo della transizione dalla rimozione del modello alla fusione delle particelle.

Tabella Riassuntiva:

| Fase del Processo | Funzione | Intervallo di Temperatura | Risultato Chiave |

|---|---|---|---|

| Rimozione del Modello | Ossidazione/combustione della schiuma organica (PU) | Bassa (Iniziale) | Crea replica negativa/struttura vuota |

| Consolidamento | Promuove la diffusione atomica e la fusione delle particelle | 1300℃ - 1400℃ | Formazione di forti colli di sinterizzazione |

| Raffreddamento | Indurisce il reticolo ceramico | Ramp Down Controllato | Previene shock termico e crepe |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Raggiungere il perfetto equilibrio tra porosità e resistenza meccanica richiede un controllo termico meticoloso. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze della sinterizzazione ceramica.

Sia che tu abbia bisogno di un controllo atmosferico preciso per la rimozione del modello o di una stabilità ad alta temperatura per la densificazione, i nostri forni da laboratorio personalizzabili sono costruiti secondo le tue specifiche uniche.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché è necessario un forno sottovuoto per l'essiccazione dei materiali compositi ZIF67/NiMoO4? Proteggere l'architettura delicata del materiale

- Come una fornace di ricottura dinamica sottovuoto di precisione facilita la trasformazione di fase? Migliora le prestazioni dell'elettrolita BaSnF4

- Qual è il ruolo di un forno sottovuoto o di un forno a vuoto nella preparazione di ossido di magnesio poroso ordinato tramite il metodo del nanocasting? Garantire una replica del materiale ad alta fedeltà

- Quale ruolo svolgono i forni sottovuoto nella produzione di componenti elettronici? Essenziali per la purezza e la precisione

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto? Ottieni un trattamento termico superiore con controllo di precisione

- Quali tipi di materiali possono essere uniti tramite brasatura sotto vuoto? Ottenere giunzioni forti e pulite per materiali dissimili

- Perché un forno di essiccazione sotto vuoto è fondamentale per le batterie sensibili all'umidità? Garantire la stabilità nei sistemi a ioni di potassio

- Quali sono le applicazioni dei forni di sinterizzazione sottovuoto ad alta temperatura? Essenziali per l'aerospaziale, l'elettronica e i materiali medicali