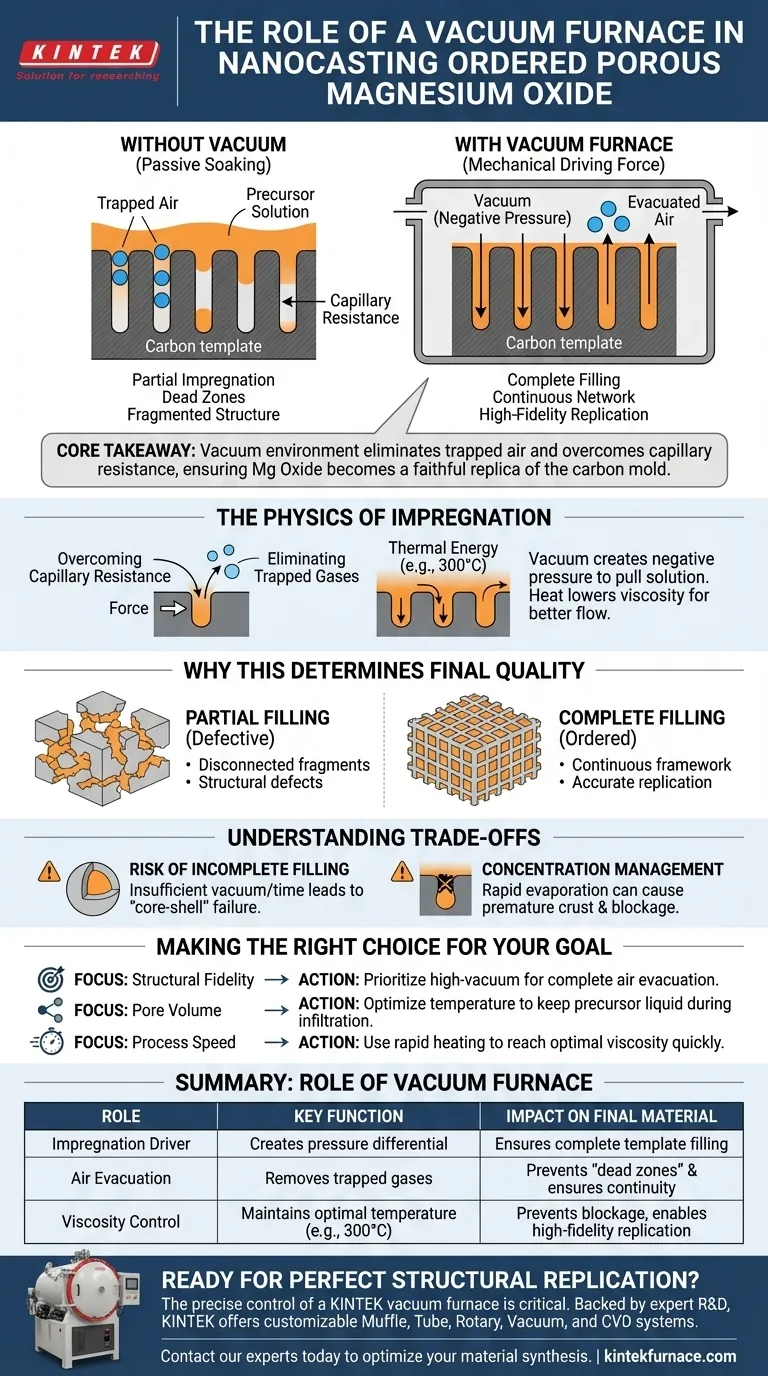

La funzione principale di un forno sottovuoto o di un forno nel nanocasting di ossido di magnesio è quella di agire come forza motrice meccanica durante la fase di impregnazione. Creando un differenziale di pressione, forza la soluzione precursore di nitrato di magnesio a penetrare negli interstizi microscopici dello stampo di carbonio, un compito che l'immersione passiva non può svolgere efficacemente.

Concetto chiave Il raggiungimento di una struttura altamente ordinata dipende interamente da quanto bene il precursore riempie lo stampo. L'ambiente sottovuoto elimina l'aria intrappolata e supera la resistenza capillare, garantendo che l'ossido di magnesio diventi una replica strutturale fedele dello stampo di carbonio.

La fisica dell'impregnazione sottovuoto

Superare la resistenza capillare

Nel nanocasting, lo stampo di carbonio contiene pori di diametro di pochi nanometri. A questa scala, la resistenza capillare è una barriera significativa.

Senza forza esterna, la tensione superficiale impedisce al precursore liquido di entrare in questi minuscoli spazi. Il vuoto crea un ambiente a pressione negativa che attira fisicamente la soluzione nella struttura interna profonda del carbonio.

Eliminare i gas intrappolati

I pori di uno stampo di carbonio asciutto sono naturalmente riempiti d'aria. Se si versa semplicemente una soluzione sullo stampo, quest'aria rimane intrappolata, creando "zone morte" dove il liquido non può raggiungere.

Operando sottovuoto, si evacua attivamente l'aria dall'interno dei pori. Questo rimuove la contropressione che altrimenti respingerebbe il liquido, liberando il percorso per il nitrato di magnesio affinché occupi il 100% del volume disponibile.

Il ruolo dell'energia termica

Il processo spesso comporta il mantenimento di temperature specifiche, come 300°C, sotto vuoto.

Questa temperatura elevata abbassa la viscosità della soluzione precursore. Se combinata con il vuoto, questa energia termica aumenta la mobilità degli ioni, permettendo loro di fluire più liberamente nella complessa rete di pori prima che avvenga la solidificazione.

Perché questo determina la qualità finale

Garantire la continuità strutturale

L'obiettivo del nanocasting è creare un materiale poroso "ordinato". Questo ordine richiede un'intelaiatura continua.

Se l'impregnazione è parziale, l'ossido di magnesio risultante consisterà in frammenti disconnessi piuttosto che in una struttura coerente. Il vuoto garantisce che il precursore formi una rete continua all'interno dello stampo.

Replica accurata dello stampo

L'ossido di magnesio finale è inteso come un'immagine inversa dello stampo di carbonio.

Qualsiasi vuoto nello stampo che rimanga non riempito si traduce in un difetto nel prodotto finale. Il forno sottovuoto garantisce una replica ad alta fedeltà, assicurando che l'area superficiale specifica e l'architettura dei pori dell'ossido di magnesio corrispondano al design dello stampo di carbonio.

Comprendere i compromessi

Il rischio di riempimento incompleto

Sebbene il vuoto aiuti, non è una bacchetta magica. Se la pressione del vuoto è insufficiente, o se il tempo a temperatura è troppo breve, il centro delle particelle dello stampo potrebbe rimanere asciutto.

Ciò porta a un fallimento di tipo "core-shell", in cui solo la superficie esterna del materiale è ordinata, mentre l'interno collassa durante la fase di rimozione dello stampo.

Gestione della concentrazione

L'uso del vuoto ad alte temperature (come 300°C) favorisce una rapida evaporazione o decomposizione dei componenti della soluzione.

Se il solvente evapora troppo rapidamente prima che i pori siano riempiti, il precursore può precipitare all'imboccatura dei pori, bloccandoli. Questo crea una crosta che impedisce un'ulteriore infiltrazione, rovinando la struttura interna.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo ossido di magnesio poroso ordinato, adatta il tuo approccio alle tue esigenze specifiche:

- Se la tua priorità principale è la fedeltà strutturale: Dai priorità a un alto livello di vuoto per garantire che ogni poro nanometrico sia evacuato dell'aria prima di introdurre il precursore.

- Se la tua priorità principale è il volume dei pori: Assicurati che la temperatura sia ottimizzata per mantenere il precursore strettamente nella fase liquida durante l'infiltrazione per prevenire blocchi prematuri.

- Se la tua priorità principale è la velocità del processo: Utilizza un forno sottovuoto con capacità di riscaldamento rapido per raggiungere rapidamente il punto di viscosità ottimale per il precursore.

La fase di vuoto non è semplicemente una fase di essiccazione; è l'architetto della struttura interna finale del tuo materiale.

Tabella riassuntiva:

| Ruolo del Forno Sottovuoto | Funzione Chiave | Impatto sul Materiale Finale |

|---|---|---|

| Motore di Impregnazione | Crea un differenziale di pressione per forzare il precursore nei nanopori | Garantisce il riempimento completo dello stampo di carbonio |

| Evacuazione dell'Aria | Rimuove i gas intrappolati dai pori dello stampo | Previene "zone morte" e garantisce la continuità strutturale |

| Controllo della Viscosità | Mantiene la temperatura ottimale (es. 300°C) per il flusso del precursore | Previene blocchi prematuri e consente una replica ad alta fedeltà |

Pronto a ottenere una replica strutturale perfetta nel tuo processo di nanocasting?

Il controllo preciso offerto da un forno sottovuoto KINTEK è fondamentale per guidare l'infiltrazione del precursore ed eliminare i difetti nei materiali porosi ordinati come l'ossido di magnesio. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di nanocasting.

Contatta oggi stesso i nostri esperti per discutere come un forno KINTEK può ottimizzare la sintesi del tuo materiale per una fedeltà strutturale e un volume dei pori superiori.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come le apparecchiature per il trattamento termico sotto vuoto prevengono l'effetto guscio d'uovo? Soluzioni Duplex Avanzate per la Durabilità Superficiale

- Quale ruolo gioca un forno a zona flottante nella crescita di superconduttori ad alta purezza? Raggiungi l'eccellenza senza crogiolo

- Perché è necessario un ambiente sottovuoto per la preparazione dello scheletro di carburo di silicio? Ottenere scheletri di SiC ad alta purezza

- A cosa serve il sinter nell'altoforno? Il mangime ingegnerizzato per la massima efficienza

- Come gestisce un forno a vuoto verticale carichi lunghi o di grandi dimensioni? Ottimizzare Stabilità e Uniformità per Componenti Pesanti

- Quali vantaggi offre la cementazione sotto vuoto per i pezzi con geometrie complesse? Ridurre al minimo la distorsione e aumentare le prestazioni

- Perché è necessario utilizzare un forno per trattamenti termici sotto vuoto per i MOF-CIGC? Prevenire l'ossidazione e garantire un incapsulamento perfetto del vetro