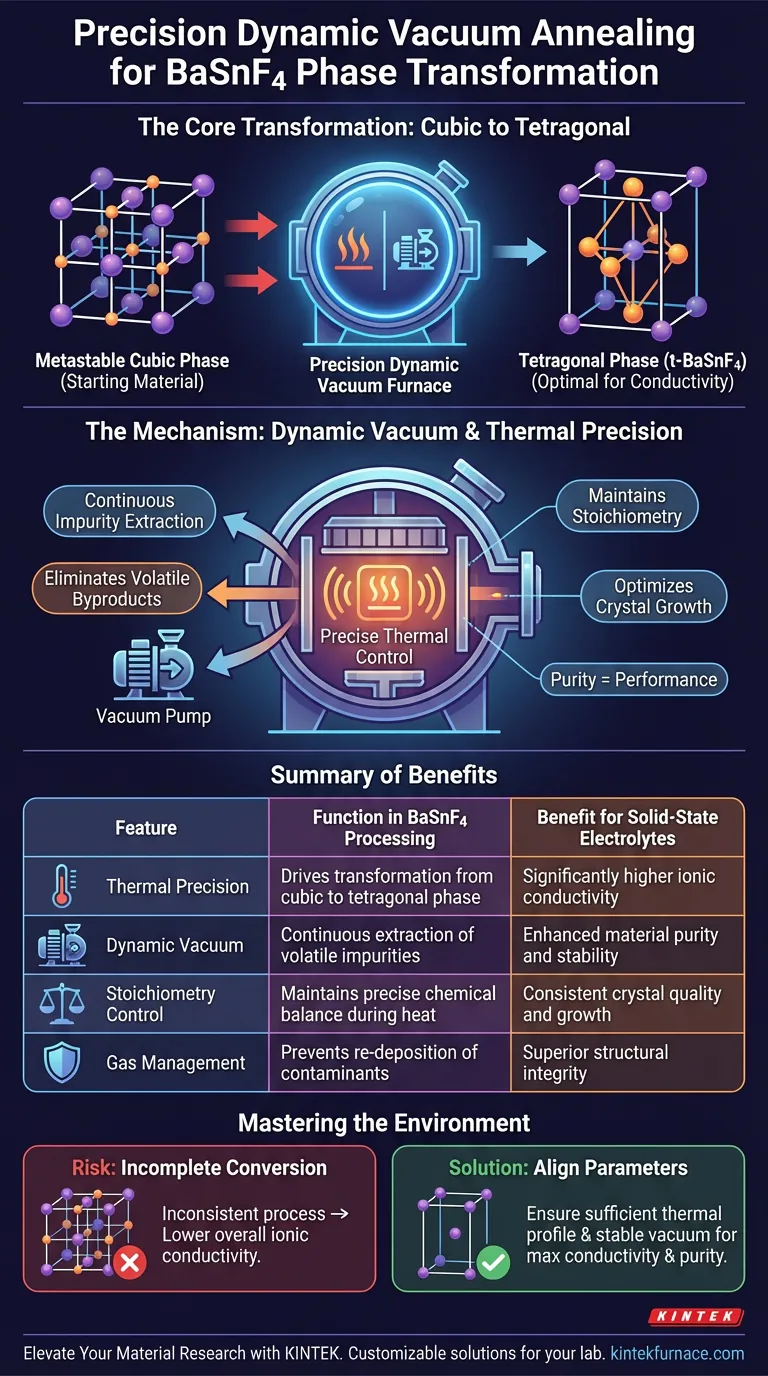

Una fornace di ricottura dinamica sottovuoto di precisione agisce come catalizzatore critico per ottimizzare gli elettroliti allo stato solido di BaSnF4 orchestrando uno specifico cambiamento strutturale. Fornisce l'energia termica controllata necessaria per convertire il BaSnF4 di fase cubica metastabile nella fase tetragonale (t-BaSnF4), essenziale per alte prestazioni. Inoltre, la natura "dinamica" del sistema sottovuoto gestisce attivamente l'ambiente chimico per garantire purezza e corretta crescita cristallina.

Combinando un controllo termico preciso con l'estrazione continua di gas, questa attrezzatura facilita la transizione vitale dalle fasi cubica a tetragonale, sbloccando direttamente l'elevata conduttività ionica richiesta per elettroliti allo stato solido efficaci.

Il Meccanismo della Trasformazione di Fase

Mirare alla Fase Tetragonale

La funzione principale di questa fornace è guidare uno specifico spostamento cristallografico. Il processo di sintesi inizialmente produce BaSnF4 in una fase cubica metastabile.

Perché la Trasformazione è Importante

Mentre la fase cubica è il punto di partenza, non è lo stato ottimale per le prestazioni. La fornace utilizza il calore controllato per forzare il materiale nella fase tetragonale (t-BaSnF4). Questa struttura specifica possiede una conduttività ionica significativamente più elevata, rendendola la scelta superiore per le applicazioni di elettroliti.

Il Ruolo Critico del Vuoto Dinamico

Estrazione Continua di Impurità

Un vuoto "dinamico" è distinto da un ambiente sigillato statico. Coinvolge il pompaggio continuo per rimuovere i gas man mano che vengono generati.

Eliminazione di Sottoprodotti Volatili

Durante il processo di ricottura, vengono spesso rilasciati gas impuri volatili. Il vuoto dinamico estrae immediatamente questi contaminanti dalla camera, impedendo loro di ridepositarsi o reagire con il materiale.

Mantenimento della Stechiometria

Il preciso equilibrio chimico, o stechiometria, dell'elettrolita è vitale per il suo funzionamento. Rimuovendo selettivamente le impurità senza esaurire gli elementi essenziali, l'ambiente sottovuoto garantisce che il materiale mantenga la corretta composizione chimica.

Ottimizzazione della Crescita Cristallina

Un ambiente puro e privo di contaminanti consente una crescita cristallina superiore. La riduzione dell'interferenza da gas estranei porta a una crescita cristallina di qualità superiore, che è direttamente correlata alla stabilità e all'efficienza dell'elettrolita finale.

Comprendere i Compromessi

Sensibilità del Processo

Sebbene questo metodo produca risultati di alta qualità, richiede un controllo rigoroso. Se la pressione del vuoto fluttua o il profilo termico è incoerente, la conversione di fase potrebbe essere incompleta.

Rischio di Conversione Incompleta

Un processo inadeguato può lasciare materiale residuo di fase cubica all'interno del campione. Ciò si traduce in un prodotto a fase mista con una conduttività ionica complessiva inferiore rispetto a un campione puramente tetragonale.

Come Applicare Questo al Tuo Progetto

Per massimizzare l'efficacia della tua sintesi di BaSnF4, allinea i tuoi parametri di processo con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è massimizzare la conduttività ionica: Assicurati che il tuo profilo termico sia sufficiente a guidare una trasformazione completa dalla fase cubica a quella tetragonale.

- Se il tuo obiettivo principale è la purezza e la coerenza dei cristalli: Dai priorità alla stabilità del vuoto dinamico per garantire la rimozione continua delle impurità volatili e il mantenimento della stechiometria.

Padroneggiare l'ambiente all'interno della fornace è il modo più efficace per garantire le prestazioni del tuo elettrolita allo stato solido.

Tabella Riassuntiva:

| Caratteristica | Funzione nell'Elaborazione di BaSnF4 | Beneficio per Elettroliti allo Stato Solido |

|---|---|---|

| Precisione Termica | Guida la trasformazione dalla fase cubica a quella tetragonale | Conduttività ionica significativamente più elevata |

| Vuoto Dinamico | Estrazione continua di impurità volatili | Purezza e stabilità del materiale migliorate |

| Controllo della Stechiometria | Mantiene un preciso equilibrio chimico durante il riscaldamento | Qualità e crescita cristallina coerenti |

| Gestione dei Gas | Previene la rideposizione di contaminanti | Integrità strutturale superiore |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso della trasformazione di fase è la chiave per sbloccare il pieno potenziale dei tuoi elettroliti allo stato solido. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di soluzioni specializzate, tra cui sistemi sottovuoto, CVD, muffole, tubolari e rotativi, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia perfezionando la sintesi di BaSnF4 o sviluppando materiali per batterie di prossima generazione, le nostre fornaci ad alta temperatura forniscono la stabilità termica e l'ambiente dinamico necessari per il successo. Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il ruolo fondamentale di un forno a resistenza sotto vuoto nel processo di raffinazione sotto vuoto della lega di magnesio AM60? Padroneggiare la natura volatile del magnesio

- Quali settori beneficiano dell'uso dei forni a vuoto? Ottenere purezza e precisione nei settori ad alto rischio

- Quale intervallo di pressione viene tipicamente utilizzato in un forno per brasatura sotto vuoto? Ottimizza per giunti metallici puliti e robusti

- Qual è il ruolo principale di un forno di ricottura sotto vuoto? Ottimizzare la microstruttura e la conducibilità dell'AlSi10Mg LPBF

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quale funzione critica svolge il gas argon nella sinterizzazione delle ceramiche Ti2AlN? Garantire la purezza di fase e prevenire l'ossidazione

- In quali settori è comunemente utilizzata la brasatura sotto vuoto? Essenziale per i settori aerospaziale, medico, automobilistico ed elettronico

- Come vengono classificate le fornaci a vuoto in base alla temperatura? Trova la Fornace Giusta per le Tue Esigenze di Trattamento Termico