In sostanza, un forno a vuoto offre un livello di controllo ambientale che è semplicemente irraggiungibile in un sistema tradizionale basato sull'atmosfera. I suoi principali vantaggi sono la creazione di un ambiente privo di contaminazione che previene l'ossidazione, consente un controllo e un'uniformità della temperatura estremamente precisi e permette processi controllati da computer che producono risultati coerenti e ripetibili per materiali ad alte prestazioni.

Il vantaggio fondamentale di un forno a vuoto non è solo una caratteristica, ma come trasforma il trattamento termico da un processo di forza bruta a una scienza precisa. Rimuovendo la variabile reattiva e imprevedibile del gas atmosferico, si ottiene il controllo assoluto sull'ambiente del materiale, portando a una qualità e affidabilità superiori.

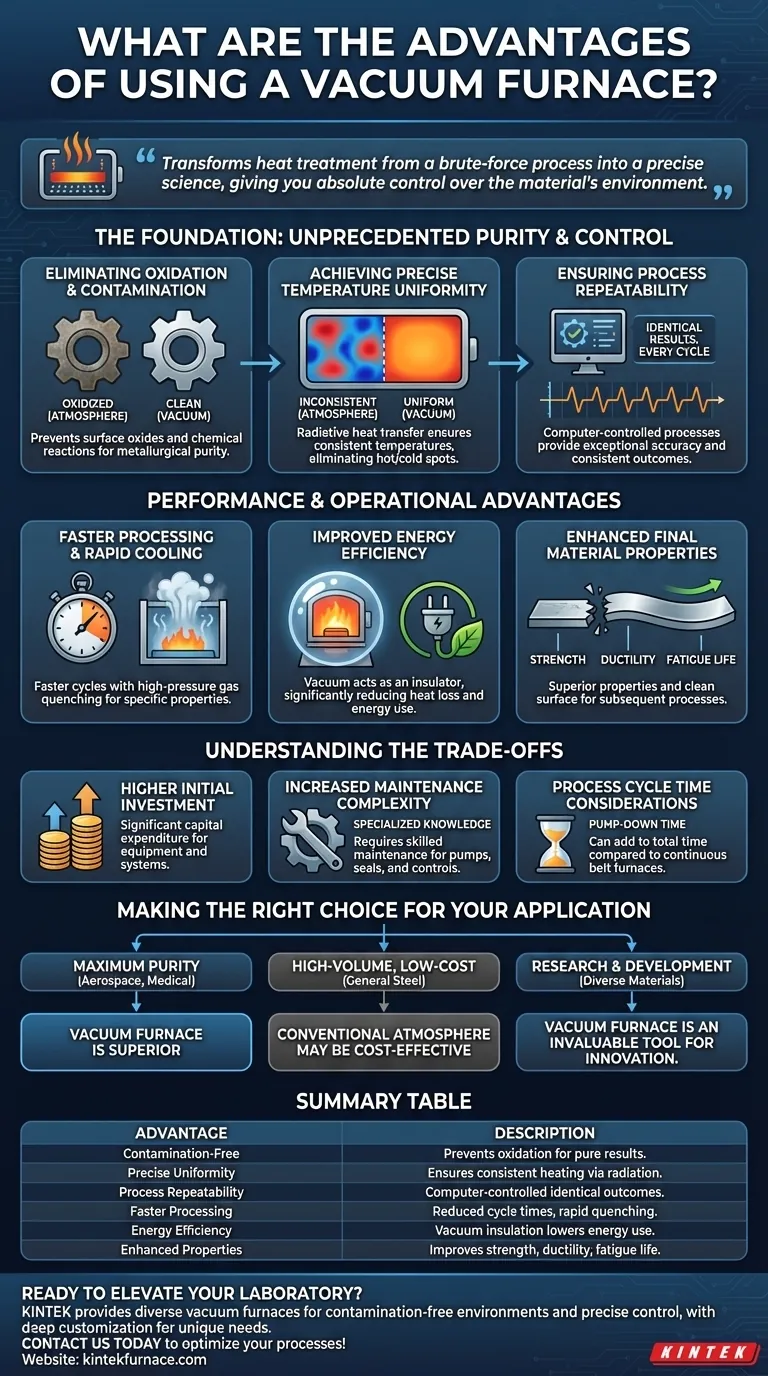

La Base: Purezza e Controllo Senza Precedenti

La caratteristica distintiva di un forno a vuoto è la rimozione dell'aria e di altri gas. Questo semplice atto cambia fondamentalmente il processo di trattamento termico, spostandolo da un'approssimazione a una procedura scientifica altamente controllata.

Eliminazione dell'ossidazione e della contaminazione

Operando a pressione negativa, un forno a vuoto rimuove praticamente tutto l'ossigeno e altri gas reattivi dalla camera.

Ciò impedisce la formazione di ossidi sulla superficie di un materiale, con conseguente finitura pulita e brillante senza la necessità di pulizia post-processo. Ferma anche reazioni chimiche indesiderate, garantendo che il prodotto finale mantenga la sua purezza metallurgica prevista.

Raggiungimento di un'uniformità di temperatura precisa

In un forno convenzionale, le correnti d'aria creano punti caldi e freddi, portando a un riscaldamento incoerente. Il vuoto, tuttavia, è un eccellente isolante.

Il trasferimento di calore avviene principalmente per irraggiamento, che è molto più uniforme su tutto il carico di lavoro. Ciò si traduce in temperature altamente coerenti, spesso entro pochi gradi, garantendo che ogni parte del componente riceva lo stesso identico trattamento termico.

Garanzia di ripetibilità del processo

Poiché l'atmosfera non è più una variabile, l'intero processo può essere gestito tramite controllo computerizzato con eccezionale precisione.

Le velocità di riscaldamento, i tempi di mantenimento, i punti di riferimento della temperatura e i cicli di raffreddamento possono essere programmati ed eseguiti in modo identico ogni singola volta. Questa ripetibilità metallurgica è fondamentale per settori come l'aerospaziale, il medico e l'elettronica, dove il guasto dei componenti non è un'opzione.

Vantaggi di Prestazioni e Operativi

Il controllo offerto da un ambiente sotto vuoto si traduce direttamente in vantaggi tangibili per le prestazioni, l'efficienza e la qualità del prodotto finale.

Elaborazione più rapida e raffreddamento rapido

Poiché non è necessario introdurre e stabilizzare un'atmosfera gassosa specifica, il tempo complessivo del ciclo può essere più rapido.

Ancora più importante, molti forni a vuoto sono dotati di sistemi di tempra a gas ad alta pressione. Ciò consente un raffreddamento (tempra) estremamente rapido e controllato del materiale, un passo fondamentale per lo sviluppo di specifiche caratteristiche di durezza e resistenza.

Miglioramento dell'efficienza energetica

Il vuoto all'interno del forno agisce come un isolante termico altamente efficace, riducendo drasticamente la perdita di calore verso l'ambiente esterno.

Ciò significa che meno energia viene sprecata per mantenere la temperatura target, rendendo i forni a vuoto più efficienti dal punto di vista energetico rispetto a molti dei loro omologhi basati sull'atmosfera durante le fasi di riscaldamento e mantenimento.

Miglioramento delle proprietà finali del materiale

La combinazione di un ambiente puro, riscaldamento uniforme e raffreddamento controllato porta a proprietà del materiale superiori.

I materiali trattati sotto vuoto spesso mostrano maggiore resistenza, duttilità e vita a fatica. L'assenza di contaminazione superficiale migliora anche le prestazioni di processi successivi come la brasatura o la saldatura.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscere le loro sfide specifiche.

Investimento iniziale più elevato

I forni a vuoto, con le loro pompe, guarnizioni e complessi sistemi di controllo associati, rappresentano un investimento di capitale significativamente più elevato rispetto alla maggior parte dei forni a atmosfera standard.

Maggiore complessità di manutenzione

I sistemi necessari per creare e mantenere un vuoto elevato richiedono conoscenze specialistiche per la manutenzione e la riparazione. Guarnizioni, pompe e strumentazione devono essere mantenuti in perfetto ordine di funzionamento per garantire le prestazioni e prevenire costosi tempi di inattività.

Considerazioni sul tempo del ciclo di processo

Sebbene il ciclo di riscaldamento possa essere efficiente, il tempo necessario per portare la camera al livello di vuoto desiderato può aumentare il tempo totale del processo. Per operazioni continue ad altissimo volume, questo tempo di evacuazione può renderlo un'opzione più lenta rispetto a un forno a nastro continuo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia del forno giusta dipende interamente dai requisiti del processo, dagli standard di qualità e dal budget.

- Se il tuo obiettivo principale è la massima purezza e prestazioni del materiale (es. aerospaziale, dispositivi medici, elettronica): Un forno a vuoto è la scelta migliore per il suo controllo ineguagliabile e l'ambiente privo di contaminazione.

- Se il tuo obiettivo principale è il trattamento ad alto volume e a basso costo di leghe standard (es. tempra generale di semplici pezzi in acciaio): Un forno a atmosfera convenzionale potrebbe essere una soluzione più economica.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o la lavorazione di materiali diversi: La versatilità e il controllo preciso di un forno a vuoto lo rendono uno strumento inestimabile per l'innovazione.

In definitiva, scegliere un forno a vuoto è una decisione che privilegia il controllo assoluto del processo su tutti gli altri fattori.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Ambiente privo di contaminazione | Previene l'ossidazione e le reazioni chimiche per risultati puri e puliti. |

| Uniformità di temperatura precisa | Garantisce un riscaldamento uniforme sui materiali tramite irraggiamento. |

| Ripetibilità del processo | Cicli controllati da computer per risultati affidabili e identici. |

| Elaborazione più rapida | Tempi di ciclo ridotti con capacità di tempra a gas rapida. |

| Efficienza energetica | L'isolamento sottovuoto minimizza la perdita di calore, riducendo il consumo energetico. |

| Proprietà del materiale migliorate | Migliora la resistenza, la duttilità e la vita a fatica dei materiali trattati. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate per alte temperature? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori forni a vuoto che offrono ambienti privi di contaminazione, controllo preciso della temperatura e risultati materiali superiori. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e promuovere l'innovazione nel tuo lavoro!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza