Nella moderna produzione elettronica, i forni sottovuoto sono strumenti critici utilizzati per processi termici altamente controllati. Sono essenziali per creare materiali speciali ad alte prestazioni, per la lavorazione dei wafer semiconduttori e per la sinterizzazione di componenti complessi come i condensatori ceramici multistrato (MLCC) e i circuiti integrati.

Il ruolo fondamentale di un forno sottovuoto non è solo quello di riscaldare i materiali, ma di farlo in un ambiente ultra-pulito. Rimuovendo l'aria e altri gas reattivi, questi forni prevengono la contaminazione e reazioni chimiche indesiderate che altrimenti degraderebbero le prestazioni e l'affidabilità dei componenti elettronici sensibili.

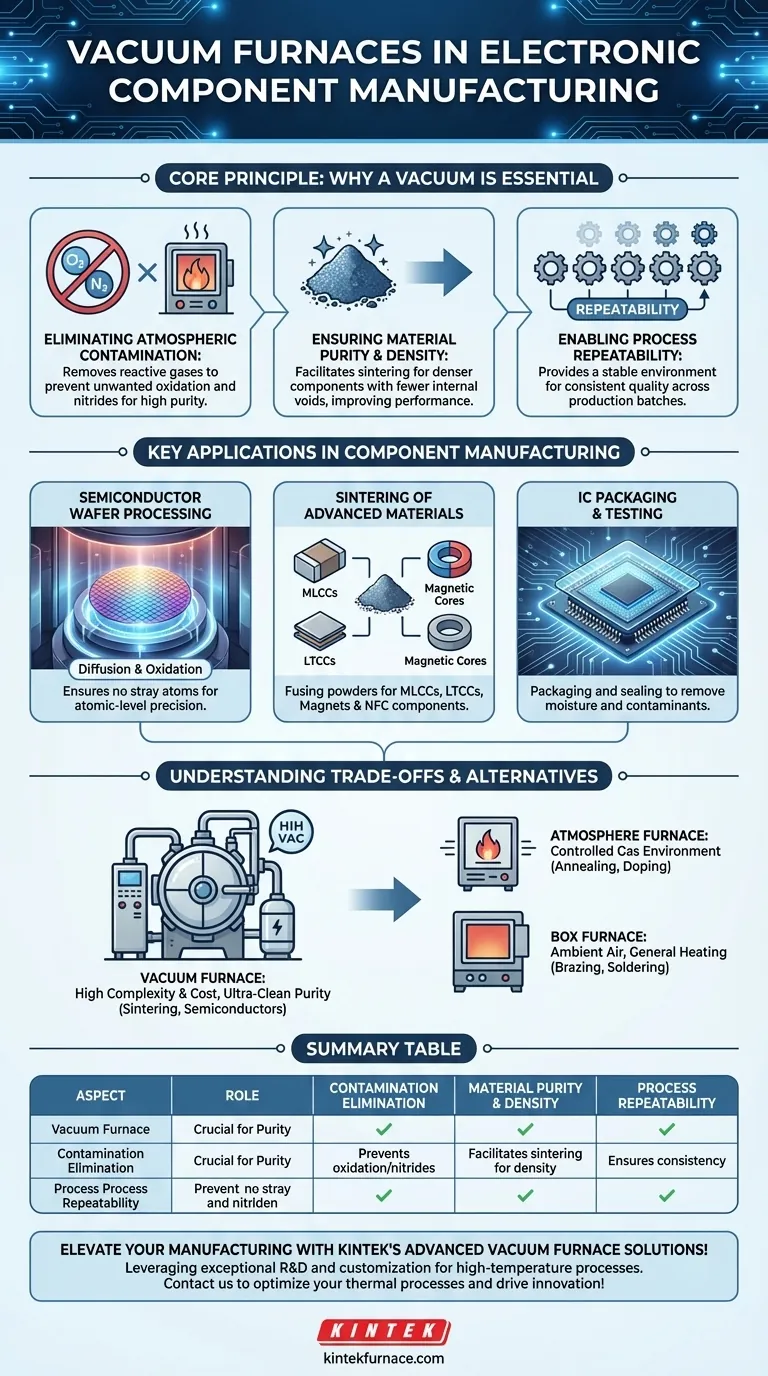

Il Principio Fondamentale: Perché il Vuoto è Essenziale

Il vantaggio principale di un forno sottovuoto è la sua capacità di controllare con precisione l'atmosfera di processo. Questo controllo è fondamentale per ottenere la purezza e l'integrità strutturale richieste nell'elettronica ad alte prestazioni.

Eliminazione della Contaminazione Atmosferica

Alle alte temperature richieste per la produzione, i materiali possono reagire facilmente con i gas presenti nell'aria, principalmente ossigeno e azoto. Un vuoto rimuove questi elementi reattivi, creando un ambiente quasi perfettamente pulito.

Ciò impedisce la formazione di ossidi o nitruri indesiderati sulla superficie del materiale, che potrebbero alterare drasticamente le sue proprietà elettriche.

Garantire Purezza e Densità del Materiale

Processi come la sinterizzazione implicano la fusione di materiali in polvere sotto calore per formare un oggetto solido. Nel vuoto, i gas intrappolati vengono estratti da tra le particelle di polvere.

Ciò consente la creazione di componenti più densi e resistenti con meno vuoti interni, portando a prestazioni meccaniche ed elettriche superiori in parti come nuclei ceramici e materiali magnetici.

Abilitare la Ripetibilità del Processo

Rimuovendo la variabile della composizione atmosferica, i forni sottovuoto forniscono un ambiente di processo eccezionalmente stabile e ripetibile. Ogni lotto di produzione può essere sottoposto esattamente alle stesse condizioni, garantendo una qualità e prestazioni coerenti su milioni di componenti.

Applicazioni Chiave nella Produzione di Componenti

I forni sottovuoto non sono utilizzati per tutti i processi di riscaldamento, ma sono indispensabili per le fasi più sensibili e impegnative in cui l'integrità del materiale è fondamentale.

Lavorazione dei Wafer Semiconduttori

La creazione di microchip comporta la deposizione e la modifica di materiali a livello atomico. I forni sottovuoto sono utilizzati per passaggi critici come la diffusione (introduzione di droganti nel wafer di silicio) e l'ossidazione (crescita di un sottile strato puro di biossido di silicio).

L'esecuzione di queste operazioni sottovuoto assicura che nessun atomo vagante dall'aria venga incorporato nel semiconduttore, il che creerebbe difetti fatali.

Sinterizzazione di Materiali Avanzati

Molti componenti elettronici vitali sono realizzati con polveri ceramiche o metalliche. I forni di sinterizzazione sottovuoto sono utilizzati per la sgrassatura, la pre-sinterizzazione e la sinterizzazione finale dei materiali per:

- Condensatori Ceramici Multistrato (MLCC)

- Ceramiche Sinterizzate a Bassa Temperatura (LTCC)

- Materiali Magnetici e Componenti NFC

Questo processo crea la forma finale densa del componente proteggendo al contempo la sua delicata composizione materiale.

Assemblaggio e Test dei Circuiti Integrati (IC)

Dopo la fabbricazione di un chip, questo deve essere assemblato (incapsulato) per proteggerlo e collegarlo al mondo esterno. Alcune fasi di assemblaggio e sigillatura vengono eseguite sottovuoto per rimuovere umidità o contaminanti che potrebbero causare corrosione o guasti successivi durante la vita del prodotto.

Comprendere i Compromessi e le Alternative

Sebbene potenti, un forno sottovuoto non è sempre lo strumento giusto o unico per la lavorazione termica nell'elettronica. Comprendere le alternative chiarisce il suo ruolo specifico.

Costo e Complessità del Vuoto

I forni sottovuoto sono significativamente più complessi e costosi delle loro controparti atmosferiche. Richiedono pompe per il vuoto robuste, guarnizioni precise e cicli di processo più lunghi per evacuare la camera, rendendoli meno efficienti per semplici compiti di riscaldamento.

Quando Viene Utilizzato un Forno ad Atmosfera

A volte, un processo richiede un gas specifico, non l'assenza di esso. I forni ad atmosfera sono utilizzati per creare un ambiente controllato di gas inerti (come argon o azoto) o gas reattivi per processi come il drogaggio controllato o la ricottura di materiali semiconduttori.

Il Ruolo dei Forni a Cassetta Più Semplici

Per molte applicazioni generiche, un semplice forno a cassetta che opera in aria ambiente è sufficiente. Processi come la brasatura (unione di metalli), la saldatura a rifusione e il trattamento termico di base per migliorarne la durabilità spesso non richiedono la purezza di un ambiente sottovuoto e possono essere eseguiti in modo più economico senza di esso.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione della tecnologia di lavorazione termica corretta dipende interamente dai requisiti del materiale e dal risultato desiderato per il componente.

- Se il tuo obiettivo principale è la purezza del materiale e la precisione a livello atomico: Un forno sottovuoto è irrinunciabile per compiti come la diffusione dei semiconduttori e la crescita di strati di ossido puri.

- Se il tuo obiettivo principale è creare parti dense e ad alte prestazioni da polveri: La sinterizzazione sottovuoto è lo standard industriale per la produzione di MLCC, magneti e ceramiche avanzate affidabili.

- Se il tuo obiettivo principale è la giunzione meccanica o il trattamento termico generale: Un forno a cassetta o ad atmosfera più semplice ed economico è spesso la scelta più pratica per processi come la brasatura e la saldatura.

In definitiva, la padronanza dell'ambiente termico è fondamentale per la produzione di successo di componenti elettronici ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Produzione Elettronica |

|---|---|

| Eliminazione Contaminanti | Rimuove i gas reattivi per prevenire ossidi e nitruri, garantendo elevata purezza del materiale. |

| Purezza e Densità del Materiale | Facilita la sinterizzazione per componenti più densi con meno vuoti, migliorando le prestazioni elettriche. |

| Ripetibilità del Processo | Fornisce un ambiente sottovuoto stabile per una qualità coerente tra i lotti di produzione. |

| Applicazioni Chiave | Utilizzato nella lavorazione dei wafer semiconduttori, nella sinterizzazione degli MLCC e nell'assemblaggio degli IC per l'affidabilità. |

Porta al livello successivo la tua produzione di componenti elettronici con le soluzioni avanzate di forni sottovuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando purezza, efficienza e affidabilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi termici e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché il processo di degasaggio sottovuoto è fondamentale nella raffinazione dell'acciaio per utensili H13 liquido? Garantire purezza e durata

- Perché è necessario un forno sottovuoto per asciugare le sospensioni di elettrodi ZnO-Co3O4? Preservare l'integrità del materiale a 60°C

- Quale combinazione di pompe viene tipicamente utilizzata per i forni di sinterizzazione sotto vuoto? Aumenta l'efficienza con le pompe a palette rotanti e Roots

- Qual è la funzione principale di un forno a distillazione sotto vuoto nel riciclo dei rifiuti di magnesio pericolosi? Recupero di metallo ad alta purezza

- Quali sono i vantaggi della brasatura sottovuoto? Ottenere giunti puliti, resistenti e privi di stress

- Perché la brasatura in forno a vuoto è popolare? Ottenere giunti resistenti e puliti per applicazioni ad alte prestazioni

- Quali sono le proprietà chiave delle connessioni brasate sottovuoto? Ottieni giunti forti, puliti ed ermetici

- Perché un forno di essiccazione sottovuoto da laboratorio è necessario per gli elettrodi SPC-Fe? Garantire la vitalità elettrochimica