In sostanza, un forno di sinterizzazione sottovuoto ad alta temperatura è un forno specializzato che consente di riscaldare i materiali a temperature estreme in un ambiente privo di ossigeno. Le sue applicazioni principali riguardano la creazione di materiali ad alta densità, purezza e alte prestazioni che sarebbero impossibili da produrre in atmosfera normale, tra cui ceramiche avanzate, leghe speciali e componenti di metallurgia delle polveri per settori critici.

Il vero valore di un forno di sinterizzazione sottovuoto non è solo la sua capacità di raggiungere alte temperature, ma la sua potenza nel controllare con precisione la struttura finale di un materiale. Eliminando la contaminazione atmosferica, consente la sintesi di materiali avanzati con densità, resistenza e purezza superiori, i mattoni fondamentali della moderna tecnologia aerospaziale, elettronica e medica.

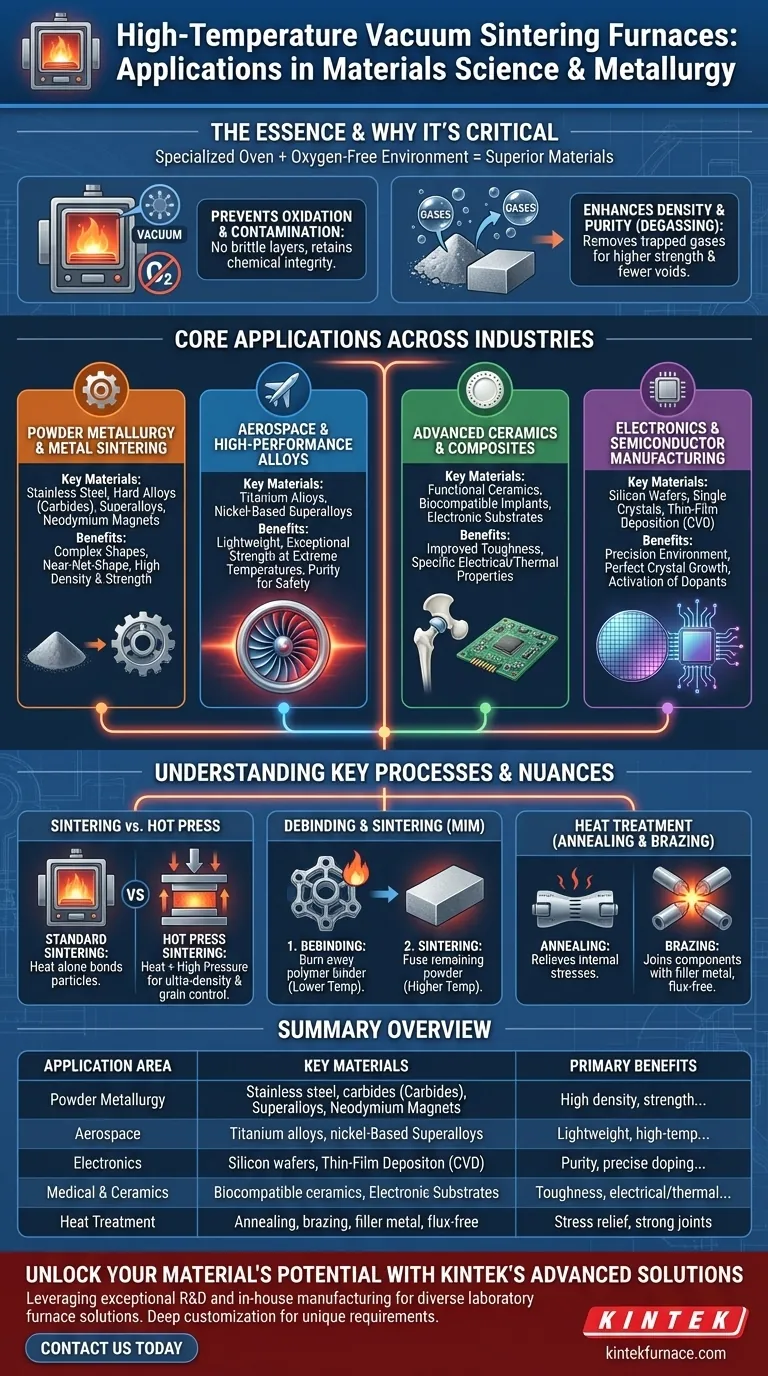

Perché un'Atmosfera Controllata è Fondamentale

Al centro di questa tecnologia vi è la consapevolezza che ad alte temperature, la maggior parte dei materiali reagisce aggressivamente con l'aria circostante, in particolare con l'ossigeno. Un forno sottovuoto elimina completamente questa variabile.

Prevenzione dell'Ossidazione e della Contaminazione

Quando i metalli e altri materiali reattivi vengono riscaldati, si ossidano facilmente, formando uno strato fragile e debole che compromette l'integrità del materiale.

Un ambiente sottovuoto rimuove l'ossigeno e altri gas atmosferici, prevenendo queste reazioni chimiche indesiderate. Ciò assicura che il prodotto finale mantenga la sua composizione chimica prevista e le proprietà meccaniche superiori.

Miglioramento della Densità e della Purezza del Materiale

Il processo principale, la sinterizzazione, consiste nel riscaldare una polvere compattata fino a quando le sue particelle si legano tra loro, formando una massa solida.

In un vuoto, i gas intrappolati all'interno della polvere possono essere facilmente rimossi. Questo processo, noto come degasaggio, consente alle particelle di fondersi più completamente, risultando in un prodotto finale con maggiore densità, minori vuoti interni e maggiore resistenza.

Applicazioni Principali nei Diversi Settori

La capacità di creare materiali puri e densi apre la porta a un'ampia gamma di applicazioni di alto valore in cui il cedimento del materiale non è un'opzione.

Metallurgia delle Polveri e Sinterizzazione dei Metalli

Questa è l'applicazione più comune, in cui polveri metalliche fini vengono trasformate in pezzi solidi complessi, quasi a misura finale.

I materiali chiave includono acciaio inossidabile, leghe dure (carburi), superleghe e leghe ad alta gravità specifica utilizzate in tutto, dagli utensili da taglio industriali ai componenti dei motori. È inoltre essenziale per la produzione di magneti ad alte prestazioni come il Neodimio (NdFeB).

Aerospazio e Leghe ad Alte Prestazioni

L'industria aerospaziale si affida a materiali che sono sia leggeri che eccezionalmente resistenti a temperature estreme.

I forni sottovuoto sono fondamentali per la lavorazione di leghe di titanio e superleghe a base di nichel utilizzate nelle turbine dei motori a reazione, nei componenti strutturali e in altre applicazioni impegnative in cui la purezza del materiale è direttamente collegata alla sicurezza e alle prestazioni.

Ceramiche Avanzate e Compositi

A differenza dei metalli, le ceramiche sono fragili. La sinterizzazione sottovuoto produce parti ceramiche funzionali altamente compattate con maggiore tenacità e specifiche proprietà elettriche o termiche.

Ciò include la produzione di substrati per componenti elettronici, impianti medicali biocompatibili e componenti per armature o macchinari industriali soggetti a forte usura.

Elettronica e Fabbricazione di Semiconduttori

La precisione di un ambiente sottovuoto è indispensabile per l'industria elettronica.

I forni sono utilizzati per la crescita di grandi cristalli singoli perfetti per semiconduttori e ottica, per il ricottura dei wafer di silicio per attivare i droganti e riparare i danni al reticolo cristallino, e per processi di deposizione di film sottili come la deposizione chimica da vapore (CVD).

Comprensione dei Processi Chiave e delle Loro Sfumature

Sebbene la "sinterizzazione" sia il processo principale, questi forni sono strumenti versatili utilizzati per diversi trattamenti termici distinti.

Sinterizzazione vs. Sinterizzazione a Pressa Calda

La sinterizzazione standard si basa solo sul calore per legare le particelle. Per i materiali estremamente difficili da densificare, si utilizza la sinterizzazione a pressa calda.

Questo processo applica alta pressione meccanica contemporaneamente a calore e vuoto, forzando fisicamente le particelle a unirsi per raggiungere una densità quasi teorica. È spesso utilizzata per produrre ceramiche ultra-resistenti e per limitare la crescita dei grani cristallini nei nanomateriali.

Debinding e Sinterizzazione

Nella Stampaggio a Iniezione di Metallo (MIM), la polvere metallica viene miscelata con un legante polimerico per formare una forma complessa. Il pezzo subisce prima un processo di debinding a temperatura più bassa nel forno per bruciare il legante prima di essere riscaldato a una temperatura di sinterizzazione più elevata.

Trattamento Termico: Ricottura e Brasatura

Oltre a creare nuove parti, questi forni modificano quelle esistenti. La ricottura sottovuoto viene utilizzata per alleviare le tensioni interne in un pezzo lavorato, rendendolo meno fragile.

La brasatura sottovuoto utilizza un metallo d'apporto per unire due componenti. Il vuoto assicura una giunzione perfettamente pulita e resistente senza la necessità di fondenti corrosivi, il che è fondamentale per gli assemblaggi aerospaziali e medicali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo specifico e il materiale determinano come viene utilizzato un forno sottovuoto ad alta temperatura. Il tuo obiettivo finale determina l'applicazione.

- Se il tuo obiettivo principale è la produzione di componenti metallici ad alta resistenza: Utilizzerai la metallurgia delle polveri per sinterizzare superleghe per l'aerospaziale o leghe dure per utensili industriali.

- Se il tuo obiettivo principale è la produzione di dispositivi elettronici avanzati: La tua applicazione sarà la crescita di cristalli, la ricottura di wafer di silicio o la deposizione di film sottili per l'industria dei semiconduttori.

- Se il tuo obiettivo principale è la creazione di parti ceramiche ultra-dense: Utilizzerai la sinterizzazione o la sinterizzazione a pressa calda per creare ceramiche funzionali per substrati elettronici o impianti medicali.

- Se il tuo obiettivo principale è unire assemblaggi complessi e di elevata purezza: Utilizzerai la brasatura sottovuoto per creare giunti privi di fondente per componenti critici in aerospaziale o strumenti scientifici.

In definitiva, il forno sottovuoto ad alta temperatura è una tecnologia abilitante, fondamentale per la creazione dei materiali più avanzati al mondo.

Tabella Riassuntiva:

| Area di Applicazione | Materiali Chiave | Benefici Principali |

|---|---|---|

| Metallurgia delle Polveri | Acciaio inossidabile, carburi, superleghe | Alta densità, resistenza, forme complesse |

| Aerospazio | Leghe di titanio, superleghe di nichel | Leggerezza, resistenza alle alte temperature |

| Elettronica | Wafer di silicio, cristalli singoli | Purezza, drogaggio preciso, deposizione di film sottili |

| Medicale e Ceramiche | Ceramiche biocompatibili, compositi | Tenacità, proprietà elettriche/termiche |

| Trattamento Termico | Ricottura, assemblaggi brasati | Rilascio delle tensioni, giunti resistenti senza fondente |

Sblocca il Potenziale dei Tuoi Materiali con le Soluzioni Avanzate di KINTEK

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia sviluppando leghe aerospaziali, dispositivi elettronici o impianti medicali, forniamo forni su misura che garantiscono densità, purezza e prestazioni superiori. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi progetti di scienza dei materiali e metallurgia — Contattaci ora!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C