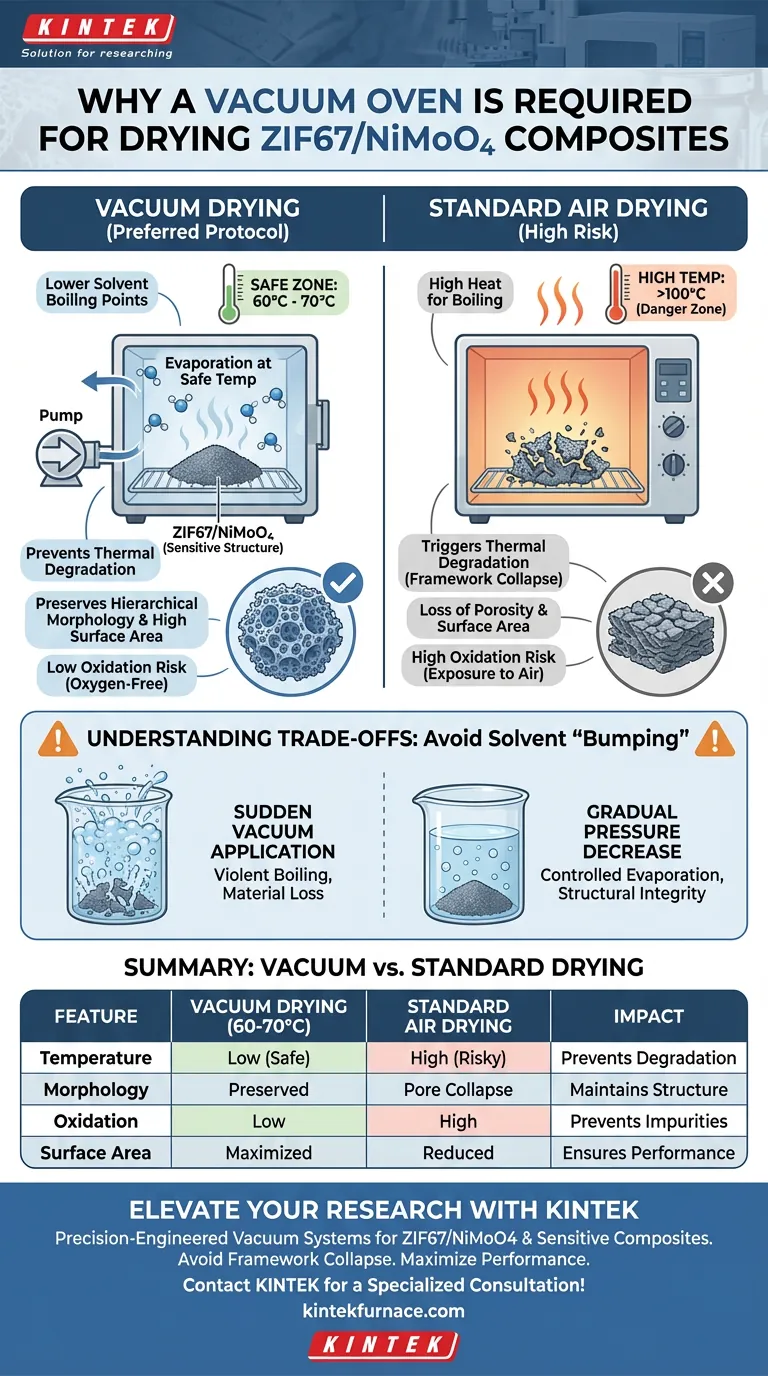

Il requisito principale per l'utilizzo di un forno sottovuoto con i compositi ZIF67/NiMoO4 è facilitare la rapida rimozione dei solventi a temperature significativamente ridotte, tipicamente tra 60°C e 70°C. Poiché ZIF67 è strutturalmente sensibile, l'ambiente sottovuoto è essenziale per abbassare il punto di ebollizione dei volatili, consentendo un'essiccazione completa senza sottoporre il materiale al calore elevato che causa il collasso del reticolo.

Riducendo la pressione ambientale, un forno sottovuoto consente ai solventi di evaporare senza raggiungere temperature che innescano la degradazione termica. Questo processo è fondamentale per preservare la morfologia gerarchica e l'elevata area superficiale specifica che determinano le prestazioni del composito.

Il Ruolo Critico del Controllo della Temperatura

Evitare la Degradazione Termica

ZIF67 (Zeolitic Imidazolate Framework-67) e i suoi compositi sono spesso termicamente instabili.

Sottoporre questi materiali a un'essiccazione standard ad alta temperatura può rompere i legami chimici all'interno del reticolo. Utilizzando il vuoto, è possibile rimuovere efficacemente l'umidità all'interno di una finestra termica sicura (60–70°C), evitando che il materiale si degradi.

Abbassare i Punti di Ebollizione dei Solventi

A pressione atmosferica standard, la rimozione dei solventi richiede spesso un calore che supera il limite di stabilità del composito.

L'ambiente sottovuoto abbassa significativamente il punto di ebollizione dell'acqua e di altri solventi. Questa variazione fisica consente ai volatili di trasformarsi in gas ed evacuare rapidamente il materiale, anche a temperature moderate.

Preservare l'Architettura del Materiale

Mantenere la Morfologia Gerarchica

L'efficacia di ZIF67/NiMoO4 dipende fortemente dalla sua struttura fisica.

I metodi di essiccazione convenzionali possono causare forze capillari o stress termici che portano al collasso dei pori. L'essiccazione sottovuoto è un processo più delicato che preserva la morfologia intricata e gerarchica del composito.

Proteggere l'Area Superficiale Specifica

L'elevata area superficiale specifica è una metrica di prestazione chiave per questi compositi.

Se il reticolo collassa a causa del calore, i siti attivi diventano inaccessibili. L'essiccazione sottovuoto assicura che i pori rimangano aperti e che l'area superficiale sia massimizzata per future reazioni chimiche o applicazioni elettrochimiche.

Comprendere i Compromessi

Il Rischio di "Bollitura" del Solvente

Sebbene l'essiccazione sottovuoto sia efficiente, l'applicazione improvvisa del vuoto può causare un'ebollizione violenta dei solventi.

Questo fenomeno, noto come "bumping", può disturbare fisicamente la polvere o causare perdite di materiale. È essenziale diminuire gradualmente la pressione per consentire un'evaporazione controllata.

Prevenzione dell'Ossidazione

Mentre il riferimento principale evidenzia la conservazione strutturale, dati supplementari suggeriscono un beneficio secondario: il controllo dell'ossidazione.

L'essiccazione ad alta temperatura all'aria può portare all'ossidazione secondaria dei componenti metallici. Un ambiente sottovuoto rimuove l'ossigeno, aggiungendo uno strato di protezione chimica ai benefici strutturali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la massima qualità di sintesi di ZIF67/NiMoO4, allinea il tuo protocollo di essiccazione con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è l'Integrità Strutturale: è richiesta una rigorosa aderenza all'intervallo 60–70°C sotto vuoto per prevenire il collasso del reticolo e la perdita di area superficiale.

- Se il tuo obiettivo principale è la Purezza Chimica: assicurati che il tuo sistema sottovuoto abbia un'elevata integrità di tenuta per eliminare l'ossigeno, prevenendo l'ossidazione secondaria durante la fase di riscaldamento.

L'utilizzo di un forno sottovuoto non è semplicemente un metodo per accelerare il processo; è un requisito fondamentale per mantenere le proprietà funzionali dei compositi MOF sensibili alla temperatura.

Tabella Riassuntiva:

| Caratteristica | Essiccazione Sottovuoto (60-70°C) | Essiccazione Standard all'Aria | Impatto su ZIF67/NiMoO4 |

|---|---|---|---|

| Temperatura | Bassa (Sicura per MOF) | Alta (Necessaria per l'ebollizione) | Previene la degradazione termica |

| Morfologia | Preservata | Rischio di collasso dei pori | Mantiene la struttura gerarchica |

| Ossidazione | Bassa (Senza ossigeno) | Alta | Previene impurità chimiche |

| Area Superficiale | Massimizzata | Ridotta | Garantisce elevate prestazioni elettrochimiche |

Eleva la Tua Ricerca sui Materiali con KINTEK

Preservare l'integrità di compositi sensibili come ZIF67/NiMoO4 richiede apparecchiature termiche ingegnerizzate con precisione. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi sottovuoto, muffole, tubi, rotativi e CVD ad alte prestazioni, su misura per gli standard più esigenti del tuo laboratorio.

Sia che tu abbia bisogno di finestre di temperatura personalizzabili o di un'integrità del vuoto superiore per prevenire il collasso del reticolo e l'ossidazione, il nostro team è pronto a progettare una soluzione per le tue esigenze di sintesi uniche. Massimizza l'area superficiale e le prestazioni del tuo materiale oggi stesso: Contatta KINTEK per una consulenza specializzata!

Guida Visiva

Riferimenti

- Kandasamy Sasikumar, Heongkyu Ju. Construction of Z-Scheme ZIF67/NiMoO4 Heterojunction for Enhanced Photocatalytic Degradation of Antibiotic Pollutants. DOI: 10.3390/ma17246225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1200℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione ad alto vuoto per l'ADAM? Ottieni risultati di stampa 3D di metallo ad alta densità

- Come un forno ad alta temperatura sotto vuoto facilita lo studio della diffusione degli elementi? Guida al controllo termico preciso

- Come influisce il processo di tempra in olio in un forno specializzato sull'acciaio per cuscinetti? Ottimizzare la durezza microstrutturale

- Perché è necessario utilizzare un forno per trattamenti termici sotto vuoto per i MOF-CIGC? Prevenire l'ossidazione e garantire un incapsulamento perfetto del vetro

- Qual è lo scopo di un forno di saldatura ad alto vuoto nella produzione di carburo cementato e utensili? Garantire legami forti e privi di contaminazione

- Che ruolo svolgono i forni a sinterizzazione sotto vuoto nella produzione additiva? Trasformare le stampe 3D in componenti densi e ad alte prestazioni

- Perché viene utilizzato un forno di calcinazione del guscio prima della colata di superleghe C1023? Guida esperta all'integrità della fusione

- Perché è necessario un forno a essiccazione sotto vuoto per la lavorazione di precipitati rosso-bruni? Preserva l'integrità del tuo catalizzatore