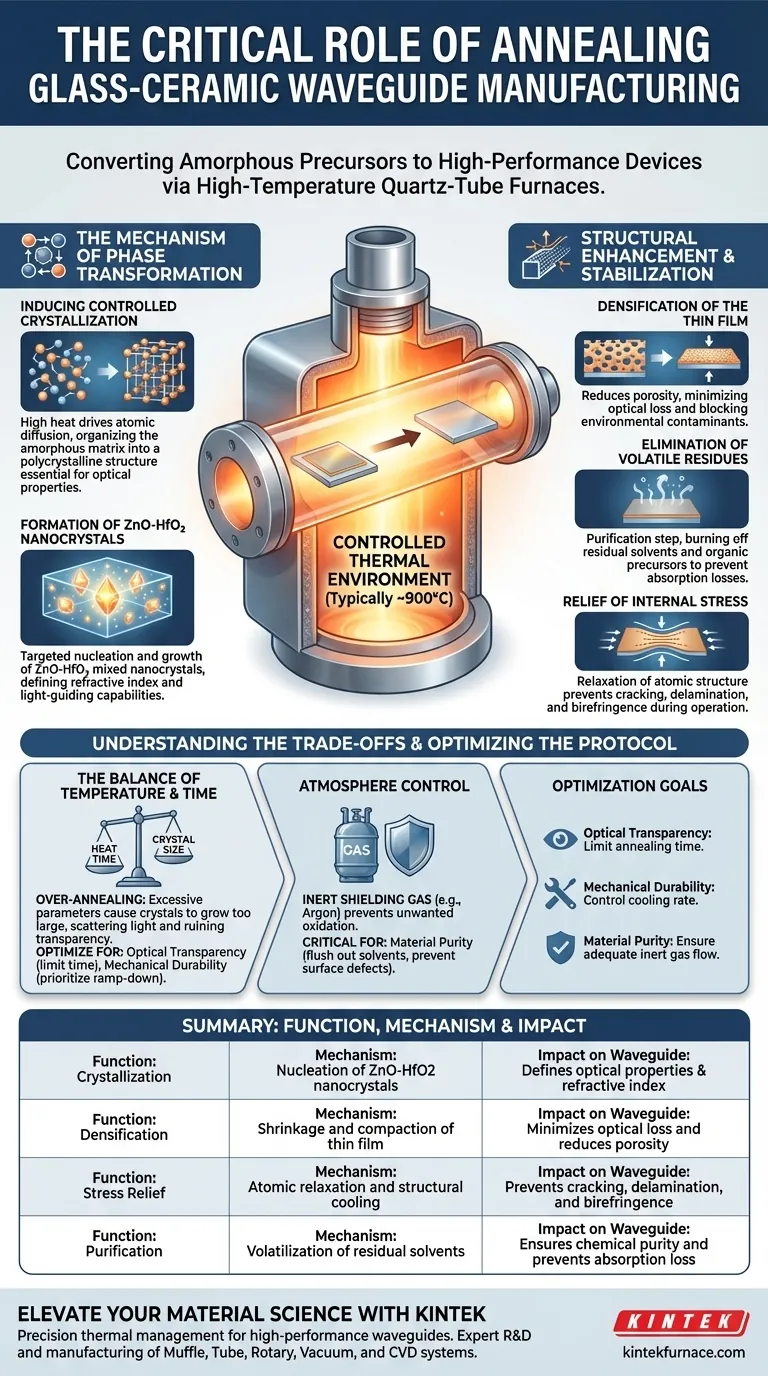

Il trattamento di ricottura funge da fase critica di transizione di fase che converte un precursore grezzo e amorfo in una guida d'onda in vetroceramica ad alte prestazioni. Sottoponendo il materiale a un ambiente termico controllato, tipicamente intorno ai 900°C, il forno facilita la nucleazione e la crescita di nanocristalli misti specifici di ZnO-HfO2. Oltre alla cristallizzazione, questo processo stabilizza meccanicamente il dispositivo densificando il film sottile, eliminando i solventi residui e alleviando le tensioni strutturali interne.

Il processo di ricottura in un forno a tubo di quarzo ad alta temperatura è il momento determinante in cui la guida d'onda acquisisce la sua funzionalità ottica. Trasforma il materiale da uno stato fragile e amorfo a una struttura policristallina robusta attraverso una gestione termica precisa e il rilassamento dello stress.

Il Meccanismo della Trasformazione di Fase

Induzione di una Cristallizzazione Controllata

La funzione principale del forno è quella di spostare lo stato del materiale. L'elevato calore guida la diffusione e il riarrangiamento atomico, costringendo gli atomi all'interno della matrice amorfa a organizzarsi in un reticolo strutturato.

Ciò crea una struttura policristallina essenziale per le specifiche proprietà ottiche della guida d'onda.

Formazione di Nanocristalli di ZnO-HfO2

Specificamente per le guide d'onda in vetroceramica, il forno mira alla formazione di nanocristalli misti di ZnO-HfO2.

L'ambiente a 900°C fornisce l'esatta energia di attivazione richiesta affinché questi specifici cristalli nucleino e crescano all'interno della matrice vetrosa, influenzando direttamente l'indice di rifrazione e le capacità di guida della luce del dispositivo.

Miglioramento e Stabilizzazione Strutturale

Densificazione del Film Sottile

Prima della ricottura, il film depositato è spesso poroso o poco compattato. L'alta temperatura provoca il restringimento e la compattazione del film.

Questa densificazione riduce la porosità, fondamentale per minimizzare la perdita ottica e impedire ai contaminanti ambientali di penetrare nello strato della guida d'onda.

Eliminazione di Residui Volatili

Il processo di produzione spesso lascia solventi residui o precursori organici.

Il calore di ricottura agisce come fase di purificazione, bruciando o evaporando efficacemente queste impurità. Ciò garantisce che la guida d'onda finale sia chimicamente pura, prevenendo perdite per assorbimento durante la trasmissione della luce.

Rilassamento dello Stress Interno

I processi di deposizione possono introdurre una significativa tensione meccanica all'interno del film sottile.

La ricottura rilassa la struttura atomica, alleviando le tensioni residue. Senza questo passaggio, la guida d'onda sarebbe soggetta a crepe, delaminazione o birifrangenza (doppia rifrazione indesiderata) durante il funzionamento.

Comprendere i Compromessi

L'equilibrio tra Temperatura e Tempo

Sebbene il calore elevato sia necessario, è un'arma a doppio taglio. Un eccesso di ricottura (tempo o temperatura eccessivi) può causare una crescita eccessiva dei nanocristalli.

Se i cristalli superano una certa dimensione, iniziano a disperdere la luce anziché guidarla, compromettendo la trasparenza ottica della guida d'onda.

Controllo dell'Atmosfera

L'ambiente all'interno del tubo è critico quanto il calore. Come notato nelle operazioni generali del forno, la presenza di ossigeno ad alte temperature può degradare alcune proprietà dei semiconduttori.

L'uso di un gas inerte di schermatura come l'argon previene ossidazioni indesiderate. Tuttavia, il mancato mantenimento di questa atmosfera inerte può portare a difetti superficiali che compromettono la stabilità della guida d'onda.

Ottimizzazione del Protocollo di Ricottura

Per ottenere i migliori risultati, è necessario allineare i parametri del forno con le metriche di prestazione specifiche.

- Se la vostra priorità è la Trasparenza Ottica: Limitate rigorosamente il tempo di ricottura a 900°C per evitare che i nanocristalli di ZnO-HfO2 crescano abbastanza da causare dispersione della luce.

- Se la vostra priorità è la Durata Meccanica: Date priorità alla velocità di raffreddamento (fase di raffreddamento) per garantire il massimo rilassamento dello stress e la densificazione del film senza introdurre shock termico.

- Se la vostra priorità è la Purezza del Materiale: Assicurate un flusso di gas adeguato (come l'Argon) per eliminare i solventi volatilizzati e prevenire l'ossidazione superficiale durante la fase di calore elevato.

Padroneggiare la curva di ricottura è la chiave per bilanciare l'integrità strutturale con prestazioni ottiche impeccabili.

Tabella Riassuntiva:

| Funzione | Meccanismo | Impatto sulla Guida d'Onda |

|---|---|---|

| Cristallizzazione | Nucleazione di nanocristalli di ZnO-HfO2 | Definisce le proprietà ottiche e l'indice di rifrazione |

| Densificazione | Restringimento e compattazione del film sottile | Minimizza la perdita ottica e riduce la porosità |

| Rilassamento dello Stress | Rilassamento atomico e raffreddamento strutturale | Previene crepe, delaminazione e birifrangenza |

| Purificazione | Volatilizzazione dei solventi residui | Garantisce la purezza chimica e previene perdite per assorbimento |

Migliora la Tua Scienza dei Materiali con KINTEK

La gestione termica di precisione fa la differenza tra un precursore fragile e una guida d'onda ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per gli ambienti di laboratorio più esigenti.

Sia che richiediate un rigoroso controllo dell'atmosfera con gas inerti o precise velocità di rampa per la crescita dei nanocristalli, i nostri forni ad alta temperatura personalizzabili forniscono l'affidabilità di cui avete bisogno.

Pronto a ottimizzare il tuo protocollo di ricottura? Contatta KINTEK oggi stesso per discutere i requisiti unici del tuo progetto con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come funziona un forno a tubo sotto vuoto nella post-lavorazione del Ti6Al4V? Ottimizzare i risultati della produzione additiva

- Perché è necessaria un'atmosfera stabile di argon quando si utilizza un forno tubolare per la lega GH4099? Garantire l'integrità del materiale

- Come è progettato un forno tubolare per operare a 1200°C? Ingegneria di precisione per il calore estremo

- Quali condizioni fornisce un forno a tubi per la sinterizzazione per i fili di Ag/YBCO? Garantire un'elevata densità di corrente critica

- Perché la tecnologia di controllo della temperatura è importante nei forni a tubo? Garantire precisione ed efficienza nel vostro laboratorio

- Qual è lo scopo dell'utilizzo di un forno tubolare ad alta temperatura con un generatore di vapore per la simulazione LOCA?

- Perché l'orientamento verticale di una fornace a tubo di caduta è significativo? Sblocca il controllo di processo e l'efficienza superiori

- Come si collocano i forni a tubo di caduta rispetto ai tradizionali forni a cassetta?Differenze chiave per il vostro laboratorio