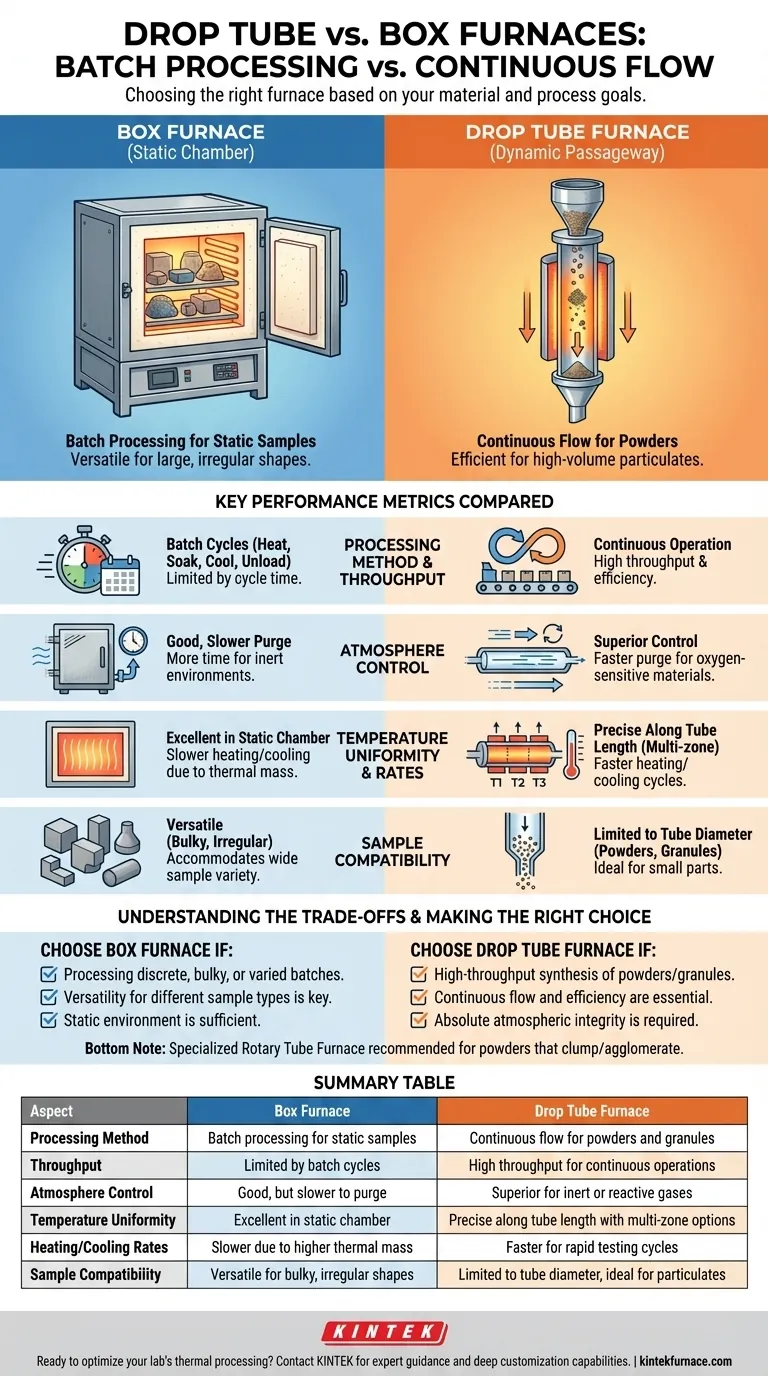

I forni a tubo di caduta e i forni tradizionali a cassa hanno scopi diversi nella lavorazione termica, ciascuno con vantaggi unici a seconda dell'applicazione.I forni a tubo di caduta eccellono nei processi continui o semi-continui, soprattutto per il flusso verticale di materiale e le atmosfere controllate, che li rendono ideali per materiali avanzati come il grafene o i nanotubi di carbonio.I forni a cassetta, invece, offrono elementi di riscaldamento modulari, efficienza energetica e una struttura robusta per la lavorazione in batch.La scelta dipende da fattori quali il tipo di materiale, i requisiti di processo e l'efficienza energetica.Di seguito, analizziamo le principali differenze per aiutarvi a determinare la soluzione migliore per le vostre esigenze.

Punti chiave spiegati:

-

Design e funzionalità

-

Forni a tubo a goccia:

- Il design verticale consente un flusso di materiale assistito dalla gravità, ideale per polveri o materiali granulari.

- Ideale per i processi che richiedono atmosfere controllate (ad esempio, gas inerti) o un rapido spegnimento.

- Comunemente utilizzato in reattore di deposizione chimica da vapore processi per nanomateriali.

-

Forni a cassetta:

- Camera orizzontale e statica adatta al trattamento in batch di campioni solidi o di grandi dimensioni.

- Gli elementi riscaldanti modulari e la struttura a doppio guscio migliorano la durata e l'efficienza energetica.

-

Forni a tubo a goccia:

-

Prestazioni termiche

-

Forni a tubo a goccia:

- Velocità di riscaldamento/raffreddamento più rapida grazie all'esposizione semplificata del materiale e alla massa termica ridotta.

- Migliore uniformità della temperatura per i processi allineati verticalmente.

-

Forni a cassetta:

- Cicli termici più lenti, ma eccellenti nel mantenere temperature costanti per periodi prolungati.

- L'isolamento a risparmio energetico riduce i costi operativi del 20-30% rispetto alle alternative atmosferiche.

-

Forni a tubo a goccia:

-

Manipolazione del materiale

-

Forni a tubo a caduta:

- Il funzionamento continuo/semicontinuo riduce al minimo i tempi di inattività, aumentando la produttività per le applicazioni ad alto volume.

- I meccanismi di rotazione o inclinazione (nei modelli ibridi) impediscono l'agglomerazione, fondamentale per le polveri.

-

Forni a cassetta:

- Il carico/scarico manuale limita la scalabilità, ma offre flessibilità per campioni di diverse dimensioni e forme.

-

Forni a tubo a caduta:

-

Applicazioni

-

Forni a tubo a goccia:

- Preferito per la sintesi di materiali avanzati (ad esempio, nanotubi di carbonio) e per studi di pirolisi.

-

Forni a cassetta:

- Ampiamente utilizzato nel controllo qualità (ad esempio, per testare ceramiche o metalli) e nel trattamento termico generale di laboratorio.

-

Forni a tubo a goccia:

-

Efficienza operativa

-

Forni a tubo di caduta:

- Costo iniziale più elevato, ma consumo energetico inferiore per unità di materiale lavorato.

-

Forni a cassetta:

- Investimento iniziale più basso, ma consumo energetico potenzialmente più elevato a lungo termine per i flussi di lavoro a lotti.

-

Forni a tubo di caduta:

Per i processi che richiedono precisione nel flusso di materiale o nel controllo dell'atmosfera, i forni a tubo di goccia non hanno rivali.Tuttavia, se il vostro lavoro prevede lotti di dimensioni diverse o un riscaldamento meno sensibile ai tempi, un forno a cassetta può essere più pratico.Avete valutato come queste differenze si allineano con i vostri obiettivi di produzione?

Tabella riassuntiva:

| Caratteristiche | Forno a tubo a goccia | Forno a cassetta |

|---|---|---|

| Design | Verticale, flusso assistito dalla gravità | Orizzontale, camera statica |

| Prestazioni termiche | Riscaldamento/raffreddamento più rapido, migliore uniformità | Cicli più lenti, temperature costanti a lungo termine |

| Manipolazione del materiale | Funzionamento continuo/semicontinuo | Caricamento manuale, lotti flessibili |

| Applicazioni | Nanomateriali, processi CVD | Controllo qualità, trattamento termico generale |

| Costo operativo | Costo iniziale più elevato, consumo energetico inferiore | Costo iniziale più basso, consumo energetico più elevato |

Potenziate le capacità di elaborazione termica del vostro laboratorio con le soluzioni di forno avanzate di KINTEK! Sia che abbiate bisogno della precisione di un forno a tubo a goccia per i nanomateriali o della versatilità di un forno a cassetta per l'elaborazione dei lotti, le nostre soluzioni progettate su misura garantiscono prestazioni ottimali.Sfruttando le nostre competenze interne in materia di R&S e produzione, forniamo forni ad alta temperatura su misura per soddisfare le vostre esigenze specifiche. Contattateci oggi stesso per discutere di come possiamo migliorare l'efficienza e la produttività del vostro laboratorio!

Prodotti che potreste cercare:

Finestre di osservazione ad alto vuoto per un monitoraggio preciso Passaggi per elettrodi ultravuoto per applicazioni di alta precisione Connettori per il vuoto a tenuta d'aria per una tenuta affidabile Valvole per il vuoto in acciaio inox per il controllo del sistema Morsetti a vuoto a sgancio rapido per una facile manutenzione

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione