Lo scopo principale dell'utilizzo di un forno tubolare ad alta temperatura combinato con un generatore di vapore è quello di creare un ambiente controllato che simuli rigorosamente un incidente di perdita di refrigerante (LOCA) all'interno di un reattore nucleare. Questa configurazione a doppio sistema è essenziale per testare i rivestimenti del combustibile tollerante agli incidenti (ATF), misurando specificamente come i materiali di deposizione fisica da vapore (PVD) resistono a temperature estreme fino a 1200°C in presenza di vapore acqueo ad alta concentrazione.

Questo assemblaggio sperimentale funge da strumento di validazione critico, consentendo ai ricercatori di quantificare i margini di sicurezza dei rivestimenti protettivi isolando il loro comportamento sotto gli stress termici e chimici specifici di un guasto del reattore.

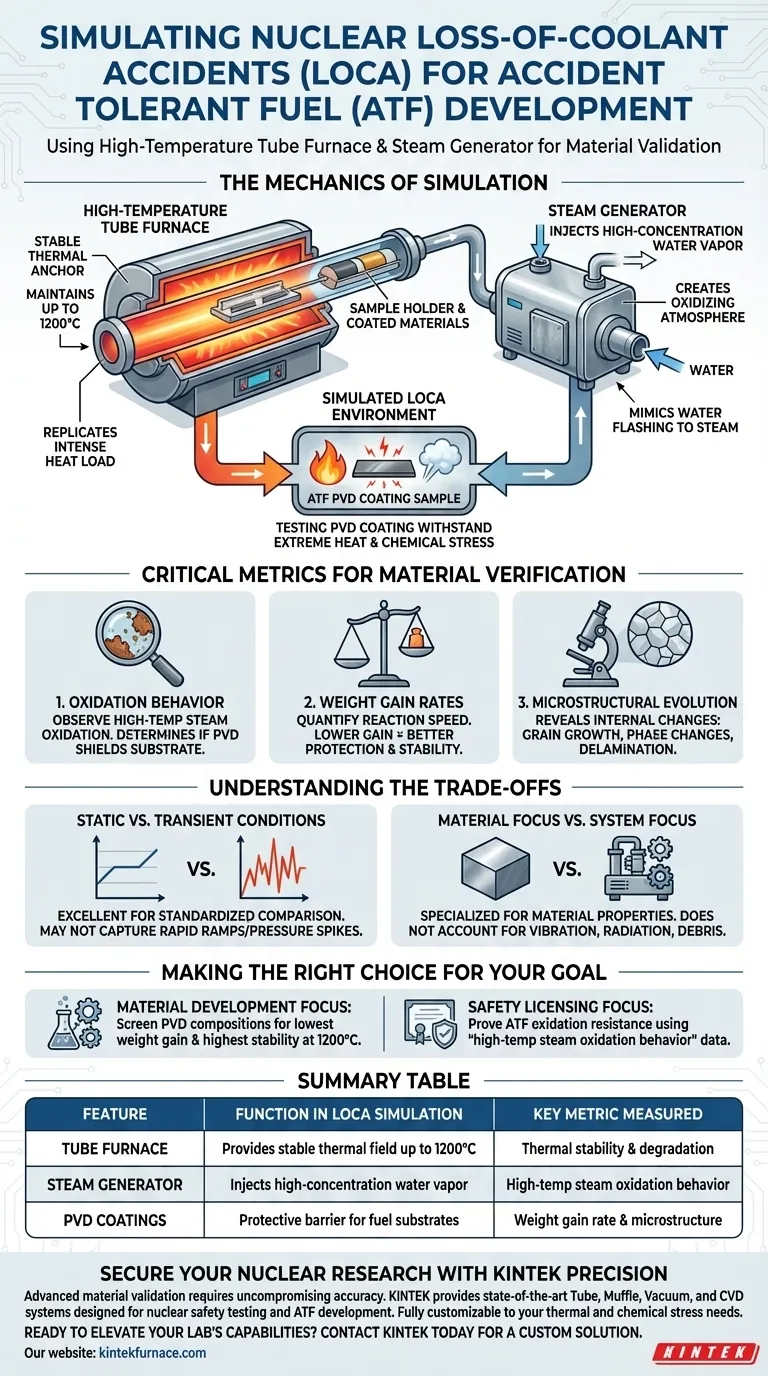

La meccanica della simulazione

Il ruolo del forno tubolare

Il forno tubolare funge da ancora termica dell'esperimento, creando un campo di temperatura costante e stabile.

È in grado di mantenere temperature fino a 1200°C. Questa capacità consente ai ricercatori di replicare l'intenso carico termico che le barre di combustibile subiscono quando il refrigerante liquido viene perso nel nocciolo del reattore.

Il ruolo del generatore di vapore

Mentre il calore è distruttivo, il vapore guida il degrado chimico. Il generatore di vapore inietta continuamente vapore acqueo ad alta concentrazione nella camera del forno.

Ciò crea un'atmosfera ossidante che imita le condizioni specifiche di un LOCA, in cui l'acqua si trasforma in vapore e reagisce aggressivamente con i materiali del reattore.

Metriche critiche per la verifica dei materiali

Indagine sul comportamento di ossidazione

L'obiettivo principale di questa configurazione è osservare il comportamento di ossidazione ad alta temperatura in presenza di vapore.

I ricercatori utilizzano questi dati per determinare se i rivestimenti PVD possono proteggere efficacemente il substrato sottostante da una rapida ossidazione. Questo è il principale meccanismo di difesa richiesto per i combustibili tolleranti agli incidenti.

Misurazione dei tassi di aumento di peso

L'ossidazione aggiunge massa al materiale. Monitorando i tassi di aumento di peso, gli scienziati possono quantificare esattamente la velocità con cui il rivestimento reagisce con il vapore.

Un minor aumento di peso è tipicamente correlato a una migliore protezione e a una maggiore stabilità, fungendo da metrica chiave di superamento/fallimento per i candidati ATF.

Analisi dell'evoluzione microstrutturale

Oltre ai cambiamenti superficiali, il test rivela l'evoluzione microstrutturale dei rivestimenti.

Il calore elevato e il vapore possono causare la crescita dei grani, il cambiamento delle fasi o la delaminazione degli strati. Comprendere questi cambiamenti strutturali interni è vitale per prevedere l'integrità a lungo termine del rivestimento.

Comprensione dei compromessi

Condizioni statiche vs. transitorie

Questa configurazione fornisce un campo di temperatura costante e stabile, eccellente per il confronto standardizzato dei materiali.

Tuttavia, potrebbe non catturare appieno i rapidi aumenti di temperatura o i picchi di pressione associati all'inizio caotico di un evento LOCA nel mondo reale. È una simulazione in regime stazionario di una condizione di incidente, non una riproduzione dinamica dell'incidente stesso.

Focus sul materiale vs. focus sul sistema

Questo metodo è altamente specializzato per testare le proprietà dei materiali come i rivestimenti PVD.

Non tiene conto di altre variabili LOCA come vibrazioni meccaniche, flusso di radiazione o impatto di detriti. È un test chimico e termico focalizzato, non un test olistico dell'intero sistema.

Fare la scelta giusta per il tuo obiettivo

Questa configurazione di simulazione è lo standard del settore per lo screening e la verifica di materiali nucleari avanzati. Ecco come applicarla ai tuoi obiettivi:

- Se il tuo obiettivo principale è lo sviluppo di materiali: Utilizza questa configurazione per selezionare varie composizioni PVD, cercando il minor aumento di peso e la massima stabilità microstrutturale a 1200°C.

- Se il tuo obiettivo principale è la licenza di sicurezza: Utilizza i dati di questi test per dimostrare la resistenza all'ossidazione del tuo progetto ATF, utilizzando il "comportamento di ossidazione ad alta temperatura in presenza di vapore" come prova principale.

Questa combinazione di forno e generatore di vapore rimane il metodo definitivo per convalidare i limiti protettivi dei rivestimenti di combustibile nucleare di prossima generazione.

Tabella riassuntiva:

| Caratteristica | Funzione nella simulazione LOCA | Metrica chiave misurata |

|---|---|---|

| Forno tubolare | Fornisce un campo termico stabile fino a 1200°C | Stabilità termica e degrado |

| Generatore di vapore | Inietta vapore acqueo ad alta concentrazione | Comportamento di ossidazione ad alta temperatura in presenza di vapore |

| Rivestimenti PVD | Barriera protettiva per i substrati di combustibile | Tasso di aumento di peso e microstruttura |

Garantisci la tua ricerca nucleare con KINTEK Precision

La validazione di materiali avanzati richiede una precisione senza compromessi. KINTEK fornisce sistemi tubolari, muffole, sottovuoto e CVD all'avanguardia, progettati per soddisfare le rigorose esigenze dei test di sicurezza nucleare e dello sviluppo ATF.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per simulare esattamente gli stress termici e chimici richiesti dalla tua ricerca. Sia che tu stia analizzando l'evoluzione microstrutturale o misurando i tassi di ossidazione, le nostre apparecchiature forniscono l'ambiente stabile necessario per risultati definitivi.

Pronto a migliorare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le principali caratteristiche dei forni tubolari verticali? Ottimizza il tuo laboratorio con riscaldamento uniforme e salvaspazio

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Quali condizioni critiche fornisce un forno tubolare per la pirolisi dello ZIF-67? Produzione di nanocompositi metallo/carbonio master

- Quali sono i vantaggi di combinare uno spettrometro di massa online con un reattore a letto fisso? Aumenta la precisione cinetica

- Qual è la funzione del processo di pre-ossidazione condotto in un forno tubolare? Stabilizzare la lignina per le fibre di carbonio.

- Quali sono gli svantaggi dei forni a tubo al quarzo? Limitazioni in termini di durata e temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono le funzioni specializzate di un forno tubolare ad alta temperatura nella sinterizzazione finale delle ceramiche protoniche?