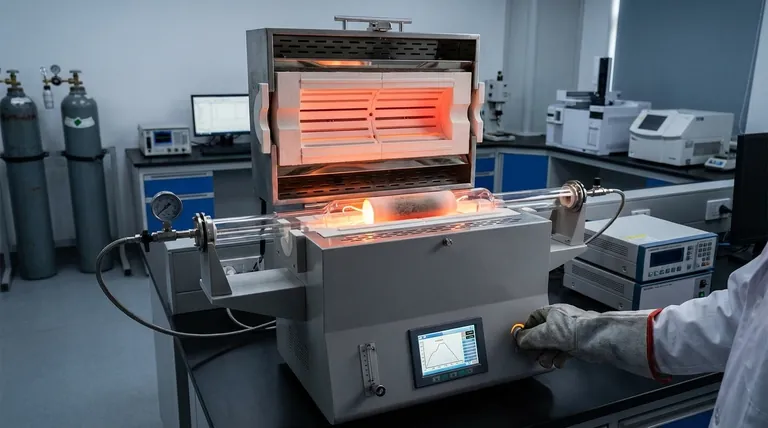

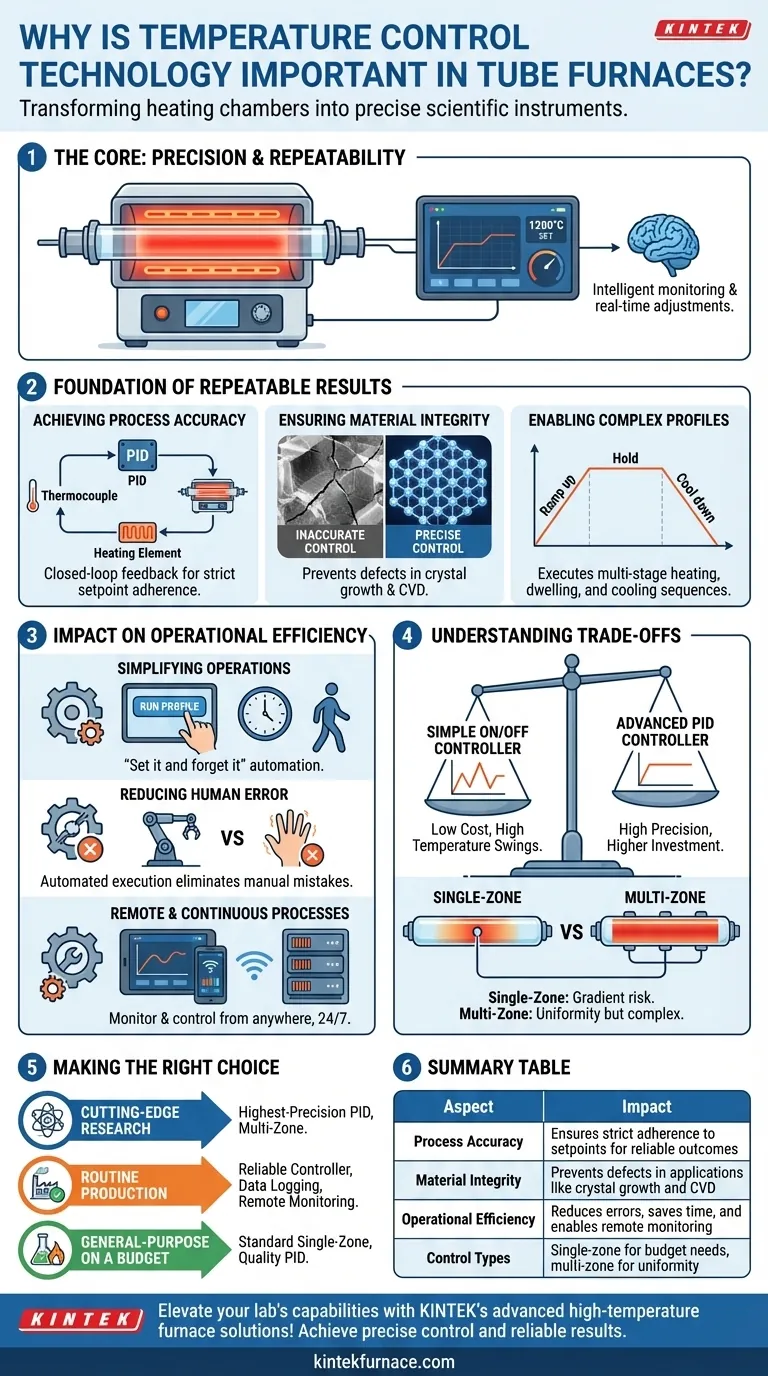

Nella sua essenza, la tecnologia di controllo della temperatura è il fattore più importante per ottenere risultati precisi, ripetibili e sicuri in un forno a tubo. È il sistema che trasforma una semplice camera di riscaldamento in uno strumento scientifico monitorando continuamente la temperatura interna e apportando regolazioni in tempo reale agli elementi riscaldanti, garantendo che il processo si svolga esattamente come previsto.

La qualità del vostro sistema di controllo della temperatura determina direttamente la qualità e l'affidabilità dei vostri risultati. Non è una caratteristica opzionale, ma il meccanismo fondamentale che governa la precisione del processo, l'efficienza operativa e l'integrità dei materiali con cui si lavora.

Le basi dei risultati ripetibili

La funzione principale di un forno a tubo è sottoporre un materiale a uno specifico profilo termico. Senza un controllo preciso, questa funzione fallisce, rendendo i risultati inaffidabili e non ripetibili.

Raggiungere la precisione del processo

I sistemi di controllo avanzati utilizzano sensori, come le termocoppie, per ottenere una lettura dal vivo della temperatura del forno. Questi dati vengono trasmessi a un controllore (spesso un controllore PID) che regola istantaneamente la potenza inviata agli elementi riscaldanti. Questo feedback ad anello chiuso assicura che la temperatura non si avvicini soltanto al punto impostato, ma vi aderisca rigorosamente, soddisfacendo i requisiti esatti di un dato processo.

Garantire l'integrità del materiale

Per applicazioni come la crescita di cristalli, la ricottura o la deposizione chimica da fase vapore (CVD), anche lievi deviazioni di temperatura possono avere un effetto catastrofico sulle proprietà finali del materiale. Un controllo inaccurato può portare a esperimenti falliti, qualità del prodotto incoerente e spreco di materiali. Un controllo preciso garantisce che la microstruttura del materiale si formi nelle condizioni previste.

Abilitare profili termici complessi

La scienza dei materiali moderna raramente prevede il mantenimento di una singola temperatura. I processi richiedono spesso "ricette" complesse con più fasi, come l'aumento della temperatura a una velocità specifica, il mantenimento per una durata definita (dwell) ed esecuzione di una sequenza di raffreddamento controllato. Solo un sistema di controllo intelligente può eseguire questi profili termici a più stadi con elevata fedeltà.

L'impatto sull'efficienza operativa

Oltre alla qualità dei risultati, i moderni sistemi di controllo della temperatura offrono significativi vantaggi operativi che fanno risparmiare tempo, riducono i costi e migliorano la sicurezza.

Semplificazione di operazioni complesse

I sistemi di controllo intelligenti consentono agli operatori di programmare, salvare ed eseguire cicli di riscaldamento complessi con un intervento minimo. Questa capacità "imposta e dimentica" libera tempo prezioso per ricercatori e tecnici.

Riduzione dell'errore umano

Automatizzando il processo di riscaldamento, il rischio di errore umano viene virtualmente eliminato. Il sistema non si distrae né dimentica di effettuare una regolazione; esegue il programma in modo impeccabile ogni volta, portando a una produzione più coerente e a meno cicli falliti.

Abilitare processi remoti e continui

Molti forni moderni sono dotati di controllori che consentono il monitoraggio e il funzionamento da remoto. Ciò è prezioso per esperimenti di lunga durata o processi industriali continui, consentendo a un singolo operatore di supervisionare più unità da una sala di controllo centrale.

Comprendere i compromessi

Sebbene il controllo avanzato sia fondamentale, è importante comprendere le considerazioni associate. La scelta del sistema giusto comporta il bilanciamento tra esigenze e budget.

Costo rispetto alla precisione

Il compromesso più significativo è il costo. Un semplice controllore on/off è economico ma comporta significative oscillazioni di temperatura attorno al punto impostato. Un sofisticato controllore PID multizona offre un'incredibile precisione ma ha un costo molto più elevato. Il livello di precisione richiesto determina il livello di investimento.

Complessità del sistema e calibrazione

I sistemi più avanzati possono avere una curva di apprendimento più ripida per la programmazione e l'impostazione. Inoltre, l'accuratezza di qualsiasi sistema di controllo dipende interamente dall'accuratezza del suo sensore. Le termocoppie si degradano nel tempo e richiedono una calibrazione o una sostituzione periodica per mantenere l'integrità del sistema.

Controllo a zona singola rispetto a zona multipla

Per i forni a tubo lunghi, un singolo sensore di temperatura al centro potrebbe non riflettere la temperatura alle estremità, creando un gradiente di temperatura significativo. I forni multizona utilizzano più zone di riscaldamento e sensori indipendenti per garantire un profilo di temperatura uniforme lungo l'intera lunghezza del tubo, ma ciò aggiunge costi e complessità significativi.

Fare la scelta giusta per la vostra applicazione

La selezione del livello appropriato di controllo della temperatura dipende interamente dal vostro obiettivo finale.

- Se la vostra attenzione principale è la ricerca all'avanguardia o lo sviluppo di materiali: Investite nel controllore PID di massima precisione e considerate un forno multizona per garantire che i vostri risultati siano accurati e ripetibili.

- Se la vostra attenzione principale è la produzione di routine o il controllo qualità: Date la priorità a un controllore affidabile con un'interfaccia intuitiva, registrazione dei dati e capacità di monitoraggio remoto per massimizzare l'efficienza e ridurre al minimo l'errore dell'operatore.

- Se la vostra attenzione principale è il trattamento termico generico con un budget limitato: Un forno standard a zona singola con un controllore PID di qualità sarà una soluzione robusta ed efficace per molte applicazioni.

In definitiva, investire nel giusto controllo della temperatura trasforma un forno a tubo da una semplice fonte di calore in uno strumento scientifico preciso e prevedibile.

Tabella riepilogativa:

| Aspetto | Impatto |

|---|---|

| Precisione del processo | Garantisce una rigorosa aderenza ai punti impostati per risultati affidabili |

| Integrità del materiale | Previene difetti in applicazioni come la crescita di cristalli e CVD |

| Efficienza operativa | Riduce gli errori, risparmia tempo e consente il monitoraggio remoto |

| Tipi di controllo | Zona singola per esigenze di budget, zona multipla per uniformità |

Migliorate le capacità del vostro laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con una forte personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Ottenete un controllo preciso della temperatura e risultati affidabili: contattateci oggi per discutere come possiamo ottimizzare i vostri processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione