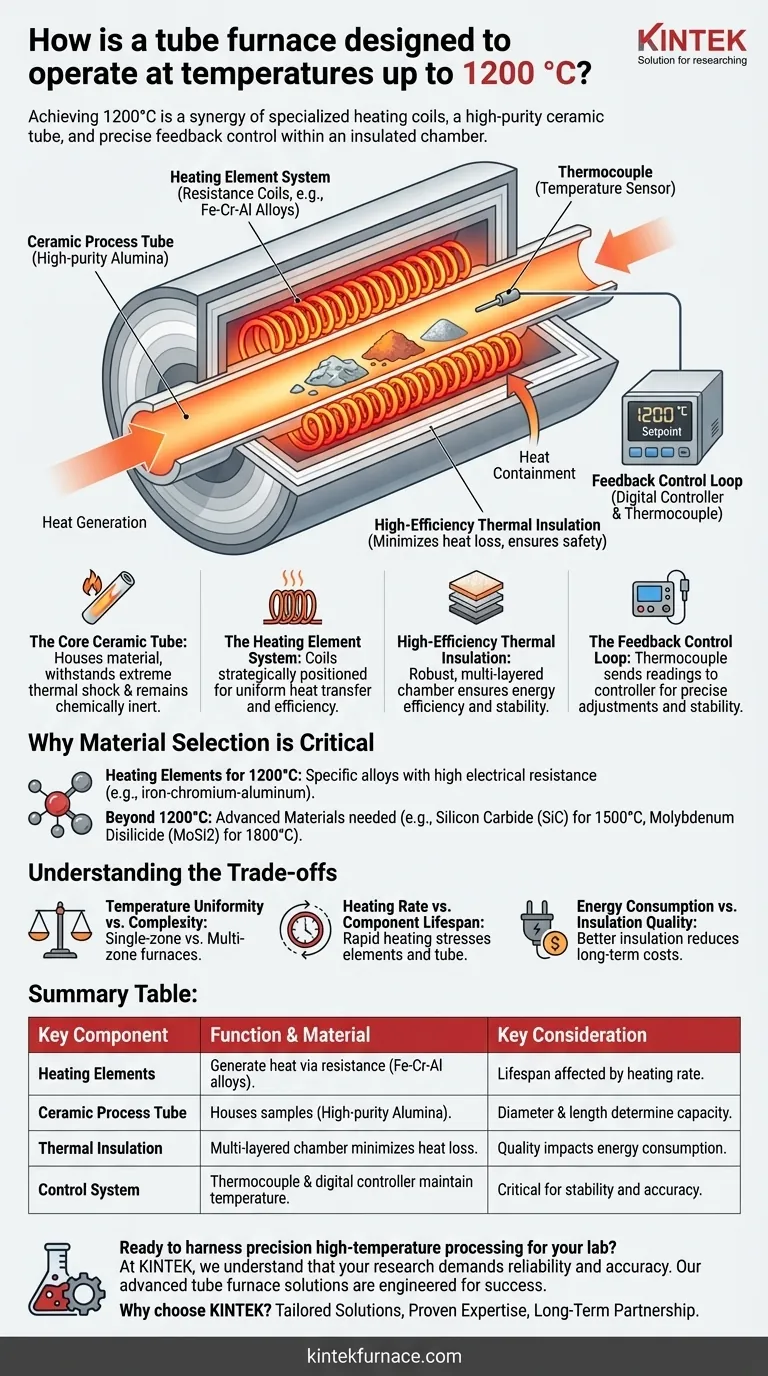

Per operare a temperature fino a 1200°C, un forno tubolare si basa su un sistema attentamente ingegnerizzato di resistenze riscaldanti specializzate, un tubo di processo in ceramica ad alta purezza e un meccanismo di controllo a feedback preciso. Gli elementi riscaldanti, tipicamente avvolti a molla, sono incorporati attorno al tubo ceramico all'interno di una camera altamente isolata per generare e contenere l'intenso calore richiesto.

La chiave per raggiungere e mantenere i 1200°C non è un singolo componente, ma la sinergia tra gli elementi riscaldanti che generano l'energia, l'isolamento che la contiene e il sistema di controllo che la misura e la regola costantemente con precisione.

L'Anatomia di un Forno a 1200°C

Un forno tubolare ad alta temperatura è un sistema in cui ogni parte svolge una funzione critica. La comprensione di questi componenti rivela come viene creato un ambiente così stabile ed estremo.

Il Tubo Centrale in Ceramica

Il componente centrale è il tubo cilindrico che ospita il materiale in lavorazione. Questo tubo è tipicamente realizzato in allumina ad alta purezza o in una ceramica simile perché questi materiali possono resistere a shock termici estremi e rimanere chimicamente inerti a 1200°C.

Il Sistema di Elementi Riscaldanti

Per temperature nell'intervallo dei 1200°C, il calore viene generato da resistenze riscaldanti. Questi elementi sono posizionati strategicamente attorno all'esterno del tubo ceramico, spesso incorporati a molla, per garantire un profilo di temperatura uniforme lungo la lunghezza del tubo. Questo design massimizza la superficie per un efficiente trasferimento di calore radiante.

Isolamento Termico ad Alta Efficienza

L'intero assemblaggio di elementi riscaldanti e tubo è racchiuso all'interno di una robusta camera isolante multistrato. Questo isolamento è fondamentale per minimizzare la dispersione di calore, garantendo l'efficienza energetica e mantenendo la stabilità della temperatura. Mantiene inoltre la struttura esterna del forno a una temperatura sicura per gli operatori.

Il Ciclo di Controllo a Feedback

Ottenere una temperatura precisa è impossibile senza controllo. Una termocoppia, un sensore di temperatura sensibile, è posizionata vicino agli elementi riscaldanti. Invia costantemente letture di temperatura a un controller digitale, che quindi regola la potenza fornita agli elementi riscaldanti per mantenere il setpoint esatto senza superamenti.

Perché la Selezione dei Materiali è Critica

La capacità di raggiungere i 1200°C è fondamentalmente una sfida di scienza dei materiali. I componenti utilizzati sono selezionati specificamente per la loro capacità di funzionare sotto stress termico estremo.

Elementi Riscaldanti per 1200°C

Gli elementi riscaldanti a spirale sono realizzati con leghe specifiche (come ferro-cromo-alluminio) che hanno un'elevata resistenza elettrica e possono funzionare continuamente a queste temperature senza degradarsi rapidamente.

Oltre i 1200°C: La Necessità di Materiali Avanzati

Il limite di 1200°C è spesso definito da questi elementi a filo avvolto. Per raggiungere temperature più elevate, sono necessari materiali diversi. I forni che operano fino a 1500°C utilizzano barre di carburo di silicio (SiC), mentre quelli che raggiungono 1800°C richiedono elementi avanzati realizzati in disiliciuro di molibdeno (MoSi2).

Comprendere i Compromessi

La progettazione di un forno per il funzionamento ad alta temperatura comporta il bilanciamento di fattori concorrenti. Riconoscere questi compromessi è la chiave per comprenderne le prestazioni.

Uniformità della Temperatura vs. Complessità

Un forno semplice a zona singola è economico ma potrebbe presentare lievi variazioni di temperatura lungo la lunghezza del tubo. Per applicazioni che richiedono un'uniformità eccezionale, vengono utilizzati forni a zone multiple più complessi e costosi, che dispongono di resistenze riscaldanti e cicli di controllo separati per diverse sezioni del tubo.

Velocità di Riscaldamento vs. Durata dei Componenti

Sebbene un forno possa essere programmato per un riscaldamento rapido, rampe di temperatura aggressive sottopongono a notevole stress sia gli elementi riscaldanti che il tubo ceramico. Una velocità di riscaldamento più misurata può prolungare sostanzialmente la vita operativa di questi componenti critici.

Consumo Energetico vs. Qualità dell'Isolamento

La quantità di potenza necessaria per mantenere i 1200°C è significativa. La qualità e lo spessore dell'isolamento termico influiscono direttamente sul consumo energetico e, quindi, sul costo operativo a lungo termine del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design ottimale del forno dipende interamente dalla sua applicazione prevista.

- Se il tuo obiettivo principale è la sintesi precisa dei materiali: La stabilità e l'accuratezza del sistema di controllo della temperatura sono le caratteristiche più critiche.

- Se il tuo obiettivo principale è l'elevata produttività o la lavorazione di campioni più grandi: Il diametro e la lunghezza del tubo ceramico, insieme all'uniformità della zona calda, sono le tue considerazioni chiave.

- Se il tuo obiettivo principale è la flessibilità sperimentale: Un forno progettato per il funzionamento sia orizzontale che verticale offre la versatilità necessaria per una gamma più ampia di test.

Comprendendo questi principi di progettazione fondamentali, puoi valutare e utilizzare efficacemente un forno tubolare come strumento di precisione per la tua specifica applicazione ad alta temperatura.

Tabella Riassuntiva:

| Componente Chiave | Funzione e Materiale | Considerazione Chiave |

|---|---|---|

| Elementi Riscaldanti | Generano calore tramite resistenza (es. leghe ferro-cromo-alluminio). | La durata è influenzata dalla velocità di riscaldamento; rampe aggressive causano stress. |

| Tubo di Processo in Ceramica | Ospita i campioni; realizzato in allumina ad alta purezza per resistenza agli shock termici. | Diametro e lunghezza determinano la dimensione del campione e la capacità di produzione. |

| Isolamento Termico | La camera multistrato minimizza la dispersione di calore per efficienza e sicurezza. | La qualità influisce sul consumo energetico e sui costi operativi. |

| Sistema di Controllo | La termocoppia e il controller digitale mantengono una temperatura precisa impostata. | Critico per applicazioni che richiedono stabilità e accuratezza, come la sintesi dei materiali. |

Pronto a sfruttare l'elaborazione ad alta temperatura di precisione per il tuo laboratorio?

In KINTEK, comprendiamo che la tua ricerca richiede affidabilità e precisione a temperature estreme. Le nostre soluzioni avanzate di forni tubolari sono ingegnerizzate con gli stessi principi discussi qui: elementi riscaldanti superiori, isolamento robusto e controllo rigoroso, per garantire il successo dei tuoi esperimenti.

Perché scegliere KINTEK per le tue esigenze ad alta temperatura?

- Soluzioni Su Misura: Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per le tue esigenze uniche, dai forni a muffola e tubolari standard ai complessi sistemi sottovuoto e a atmosfera e alle configurazioni CVD/PECVD.

- Competenza Comprovata: Sia che il tuo obiettivo sia la sintesi dei materiali, l'elaborazione ad alta produttività o la flessibilità sperimentale, forniamo il controllo preciso della temperatura e il riscaldamento uniforme richiesti dalla tua applicazione.

- Partnership a Lungo Termine: Progettiamo per la durata e l'efficienza, aiutandoti a ottimizzare le velocità di riscaldamento e l'isolamento per estendere la vita delle attrezzature e ridurre i costi operativi.

Progettiamo la soluzione ad alta temperatura perfetta per il tuo laboratorio. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e come i nostri sistemi di forni personalizzati possono portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria