Un forno a tubo sotto vuoto funziona come un ambiente termico di precisione specificamente progettato per alterare la microstruttura delle parti in Ti6Al4V prodotte in modo additivo (AM) senza comprometterne l'integrità superficiale.

Ciò si ottiene mantenendo un rigoroso vuoto privo di ossigeno mentre si riscaldano i componenti a temperature comprese tra 950°C e 1050°C. Questo ciclo termico decompone le strutture martensitiche fragili e metastabili tipiche della stampa AM, convertendole in fasi lamellari stabili alfa+beta per alleviare le tensioni residue e migliorare significativamente la plasticità.

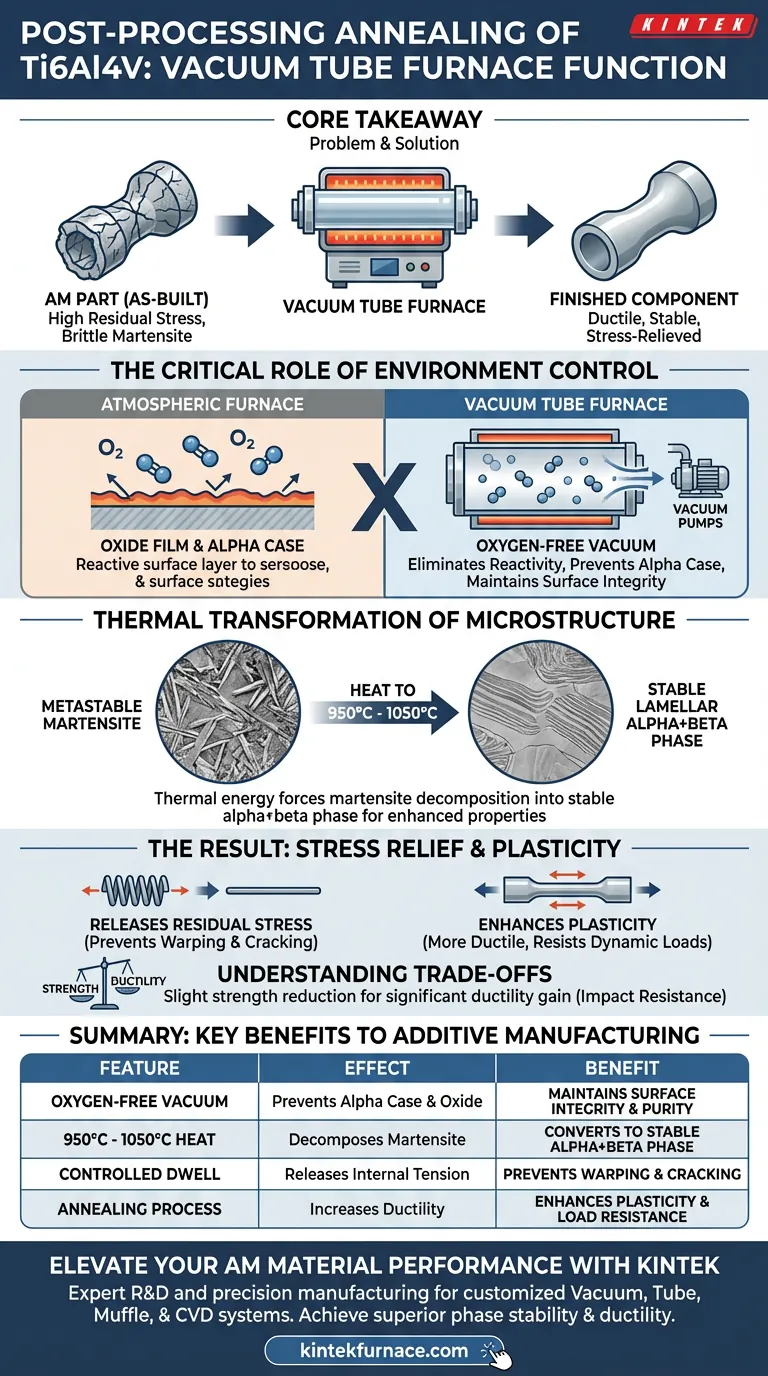

Concetto chiave

La produzione additiva lascia il Ti6Al4V con elevate tensioni residue e una microstruttura fragile. Il forno a tubo sotto vuoto risolve questo problema fornendo l'ambiente inerte ad alta temperatura necessario per decomporre queste fasi instabili, trasformando la parte in un componente duttile e strutturalmente stabile pronto per l'uso.

Il ruolo critico del controllo ambientale

Eliminazione della reattività

Le leghe di titanio, in particolare il Ti6Al4V, sono altamente reattive a temperature elevate. Se esposte all'ossigeno quando sono calde, formano rapidamente film di ossido che degradano le proprietà meccaniche.

Il vantaggio del vuoto

Un forno a tubo sotto vuoto crea un atmosfera priva di ossigeno. Questo è diverso dai forni atmosferici standard.

Rimuovendo aria e impurità, il forno previene la formazione di una "crosta alfa" fragile (uno strato superficiale arricchito di ossigeno). Ciò garantisce che l'integrità superficiale rimanga intatta durante il processo di riscaldamento.

Trasformazione termica della microstruttura

Affrontare lo stato "come costruito"

Le parti prodotte tramite produzione additiva subiscono un rapido raffreddamento durante il processo di stampa.

Questo rapido raffreddamento blocca la microstruttura in una fase martensitica metastabile. Sebbene dura, questa struttura è piena di tensioni interne residue e manca della duttilità richiesta per molte applicazioni strutturali.

Il processo di decomposizione

Il forno riscalda le parti a una specifica finestra di ricottura, tipicamente 950°C o 1050°C.

A queste temperature, l'energia termica forza la martensite metastabile a decomporsi. Il materiale si rilassa e gli atomi si riorganizzano in un equilibrio più naturale.

Ottenere la stabilità di fase

Il risultato finale di questo trattamento termico è una fase lamellare stabile alfa+beta.

Questa trasformazione non è solo estetica; cambia fondamentalmente il modo in cui il materiale si comporta sotto carico. Il passaggio a una struttura lamellare fornisce i "sistemi di scorrimento" interni necessari affinché il materiale si allunghi piuttosto che spezzarsi.

Il risultato: rilassamento delle tensioni e plasticità

Rilascio delle tensioni residue

Le parti AM contengono spesso una significativa tensione interna derivante dal processo di fusione strato per strato.

La permanenza ad alta temperatura nel forno sotto vuoto rilascia queste tensioni residue. Se non trattate, queste tensioni potrebbero causare la deformazione o la rottura prematura della parte durante l'uso.

Miglioramento della plasticità

L'output principale di questo specifico processo di ricottura è il miglioramento della plasticità.

Convertendo la martensite fragile nella fase alfa+beta, il materiale diventa più duttile. Ciò garantisce che la parte possa resistere a carichi dinamici e deformazioni senza cedimenti catastrofici.

Comprendere i compromessi

Sebbene la ricottura sotto vuoto sia essenziale per il Ti6Al4V, è importante comprendere l'equilibrio delle proprietà.

Resistenza vs. Duttilità

La struttura martensitica "come costruita" è spesso estremamente resistente ma fragile. Ricuocendo a temperature specifiche come 1050°C per ottenere plasticità, si potrebbe riscontrare una leggera riduzione della resistenza a trazione rispetto allo stato di stampa grezzo. Questo è un compromesso necessario per garantire che la parte non si frantumi sotto impatto.

Sensibilità del processo

Il livello di vuoto deve essere mantenuto rigorosamente. Anche una piccola perdita o un livello di vuoto insufficiente può portare all'ossidazione superficiale, rendendo inutilizzabile la parte di alta precisione a causa dell'infragilimento superficiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi componenti in Ti6Al4V, allinea il tuo trattamento termico ai tuoi requisiti meccanici:

- Se il tuo obiettivo principale è la duttilità e l'affidabilità: Dai priorità alla ricottura a 950°C–1050°C per decomporre completamente la martensite nella fase stabile alfa+beta.

- Se il tuo obiettivo principale è la stabilità geometrica: Assicurati che il ciclo di vuoto includa un tempo di permanenza sufficiente per alleviare completamente le tensioni residue, prevenendo la deformazione dopo la rimozione della parte dalla piastra di costruzione.

Riassunto: Il forno a tubo sotto vuoto non è solo un riscaldatore; è uno strumento di trasformazione di fase che converte una forma stampata in un componente ingegneristico duttile e strutturalmente solido.

Tabella riassuntiva:

| Caratteristica | Effetto sulle parti in Ti6Al4V | Vantaggio per la produzione additiva |

|---|---|---|

| Vuoto privo di ossigeno | Previene la "crosta alfa" e i film di ossido | Mantiene l'integrità e la purezza superficiale |

| Riscaldamento a 950°C - 1050°C | Decompone la martensite fragile | Converte nella fase stabile alfa+beta |

| Permanenza controllata | Rilascia la tensione interna | Previene deformazioni e crepe |

| Processo di ricottura | Aumenta la duttilità del materiale | Migliora la plasticità e la resistenza al carico |

Migliora le prestazioni dei tuoi materiali AM con KINTEK

Non lasciare che le tensioni residue o l'ossidazione superficiale compromettano i tuoi componenti in titanio. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione. Che tu abbia bisogno di sistemi Vacuum, Tube, Muffle o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche esigenze di post-lavorazione della produzione additiva.

Pronto a ottenere una stabilità di fase e una duttilità superiori?

Contatta oggi i nostri specialisti per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali condizioni ambientali critiche fornisce un forno tubolare per il ciclo termico delle rocce vulcaniche? Guida esperta

- Come si ottiene la condizione di tenuta in una fornace sperimentale a tubo sottovuoto? Controllo Preciso dell'Atmosfera

- Qual è la funzione di un sistema di sensori fotoelettrici a risposta rapida? Accensione di precisione nei forni a tubo

- Come usare un forno tubolare? Controlla con precisione la temperatura per il tuo laboratorio

- Qual è il ruolo di un forno tubolare nella sintesi di supporti di carbonio poroso drogato con azoto (NC)? Massimizzare le prestazioni catalitiche

- Quali sono i principali vantaggi dell'utilizzo della tecnologia a letto fluidizzato nei forni a tubi verticali? Aumentare l'efficienza e l'uniformità

- Quali sono i vantaggi tecnici dell'utilizzo di un reattore a flusso trascinato (EFR)? Simulazione della carbonella su scala industriale

- Quali caratteristiche garantiscono un controllo preciso della temperatura nei forni a tubi? Scopri i Componenti Chiave per l'Accuratezza