In un sistema di deposizione chimica da fase vapore a plasma a microonde (MPCVD), la posizione della base del campione è un parametro di controllo fondamentale, non un componente passivo. La regolazione della sua posizione verticale modifica direttamente la geometria della camera al plasma. Questa variazione ha un effetto profondo e immediato sul campo elettrico, che a sua volta governa l'intensità, la forma e la posizione del plasma utilizzato per la deposizione del materiale.

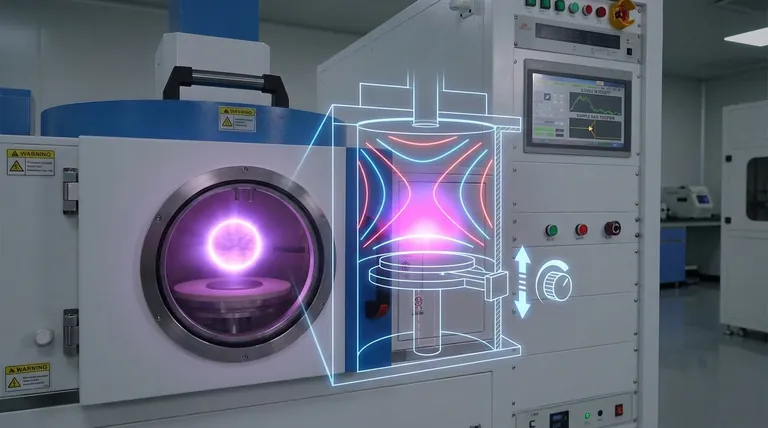

Considera la camera MPCVD non solo come un contenitore, ma come un risonatore a microonde finemente sintonizzato. La base del campione funge da pistone di accordatura. Modificandone la posizione, si modificano le proprietà risonanti dell'intera cavità, modellando direttamente il plasma che guida il processo di deposizione.

La Camera MPCVD come Cavità Risonante

Per comprendere il ruolo della posizione del campione, è necessario prima capire che una camera MPCVD è progettata per funzionare come una cavità risonante, simile al corpo di uno strumento musicale.

Come le Microonde Generano il Plasma

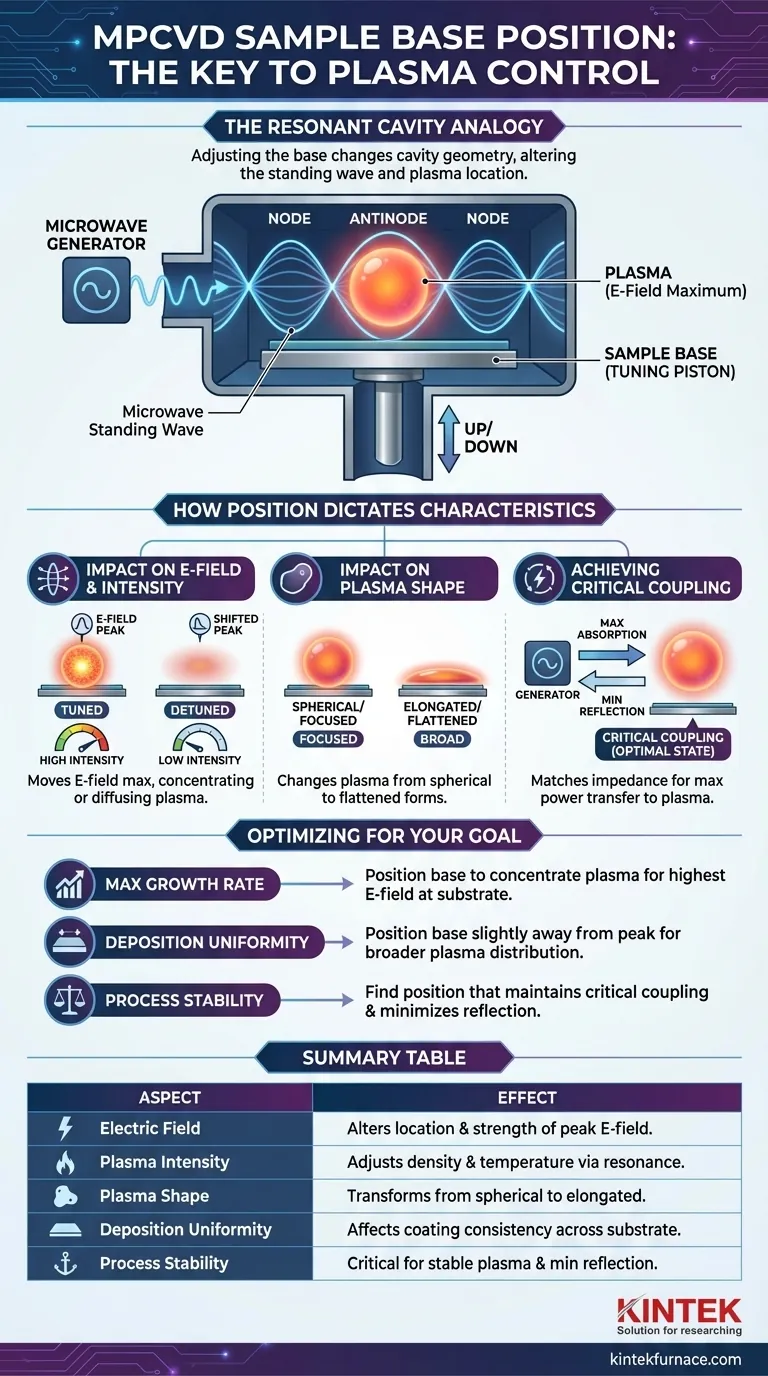

Il generatore a microonde del sistema inietta energia elettromagnetica (tipicamente a 2,45 GHz) nella camera sigillata. Questa energia forma uno schema di onde stazionarie con distinte aree di energia alta e bassa.

Il plasma viene avviato e mantenuto presso il antinodo, che è il punto di massima intensità del campo elettrico (campo E). In questa posizione, l'intenso campo E accelera gli elettroni liberi, facendoli collidere e ionizzare gli atomi di gas, creando una palla di plasma autosufficiente.

La Base del Campione come Elemento di Accordatura

La base del campione conduttiva, o supporto del substrato, funge da uno dei confini fisici di questa cavità risonante. Quando si sposta la base del campione su o giù, si modificano le dimensioni della cavità.

Questa variazione geometrica altera lo schema delle onde stazionarie all'interno della camera. Sposta efficacemente la posizione del massimo del campo E, modificando dove si forma il plasma e quanto diventa intenso.

Come la Posizione del Campione Determina le Caratteristiche del Plasma

Sintonizzando la geometria della cavità, si ottiene un controllo diretto sulle proprietà più critiche del plasma. La posizione della base è il meccanismo utilizzato per tradurre la potenza a microonde in un ambiente di deposizione utile.

Impatto sul Campo Elettrico

Spostare la base del campione cambia la posizione del picco del campo elettrico. L'obiettivo è spesso quello di posizionare il substrato direttamente all'interno di questa zona ad alta energia per massimizzare l'efficienza del processo di deposizione.

Una base posizionata correttamente assicura che la cavità sia "accordata" per il massimo assorbimento di potenza dalle microonde.

Impatto sull'Intensità e sulla Forma del Plasma

L'intensità e la forma del plasma sono conseguenze dirette della distribuzione del campo E. Dove il campo E è più forte e più focalizzato, il plasma sarà più denso e più caldo.

Regolare la posizione del campione può trasformare una palla di plasma sferica in una forma allungata o appiattita. Può anche essere utilizzata per centrare perfettamente il plasma sopra il substrato o sfalsarlo intenzionalmente, se necessario.

Raggiungere l'Accoppiamento Critico

L'obiettivo operativo finale è raggiungere l'accoppiamento critico. Questo è lo stato in cui l'impedenza del plasma corrisponde all'impedenza della sorgente a microonde.

All'accoppiamento critico, quasi tutta la potenza a microonde viene assorbita dal plasma e utilizzata per la deposizione, con una minima potenza riflessa al generatore. La posizione della base del campione è uno strumento primario per raggiungere questo stato ottimale.

Comprendere i Compromessi e le Insidie

Sebbene potente, la regolazione della posizione del campione è un atto di bilanciamento con conseguenze significative se eseguita in modo errato.

La Ricerca del "Punto Ideale" (Sweet Spot)

La posizione ottimale è un compromesso. La posizione che produce la massima intensità del plasma potrebbe non produrre il rivestimento più uniforme su un substrato di grandi dimensioni. È necessario trovare il giusto equilibrio che soddisfi i requisiti specifici del processo per velocità, qualità e uniformità.

Il Rischio di Instabilità o Estinzione

Allontanare la base troppo dalla posizione ottimale "scorda" la cavità. Ciò provoca un grave disadattamento di impedenza, portando a una grande quantità di potenza riflessa.

Il risultato può essere un plasma instabile e tremolante o una completa estinzione del plasma, poiché viene accoppiata al gas energia insufficiente.

Interdipendenza con Altri Parametri

La posizione ideale del campione non è una costante fissa. Dipende fortemente da altri parametri di processo, come la potenza a microonde, la pressione del gas e la composizione del gas. Una variazione in una di queste variabili richiederà spesso una regolazione corrispondente della base del campione per ri-ottimizzare l'accoppiamento del plasma.

Ottimizzare la Posizione del Campione per il Tuo Obiettivo

La posizione ideale del campione dipende interamente dal tuo obiettivo sperimentale. Usa quanto segue come guida per il tuo processo di sintonizzazione.

- Se il tuo obiettivo principale è la massima velocità di crescita: dovresti posizionare la base per concentrare il plasma, creando la massima intensità di campo E possibile direttamente sulla superficie del substrato.

- Se il tuo obiettivo principale è l'uniformità di deposizione: potresti dover posizionare la base leggermente lontano dal punto di massima intensità per creare un plasma più ampio e distribuito in modo più uniforme sul substrato.

- Se il tuo obiettivo principale è la stabilità del processo: il tuo obiettivo è trovare una posizione che mantenga l'accoppiamento critico, minimizzando la potenza riflessa e garantendo una forma del plasma stabile anche con lievi fluttuazioni negli altri parametri.

Padroneggiare la posizione della base del tuo campione la trasforma da un semplice supporto al tuo strumento più potente per il controllo del processo.

Tabella Riassuntiva:

| Aspetto | Effetto della Posizione della Base del Campione |

|---|---|

| Campo Elettrico | Modifica la posizione e la forza del picco del campo E, influenzando la formazione del plasma |

| Intensità del Plasma | Regola la densità e la temperatura del plasma modificando la risonanza della cavità |

| Forma del Plasma | Può trasformare il plasma da forme sferiche a allungate o appiattite |

| Uniformità di Deposizione | Influenza la consistenza del rivestimento sulla superficie del substrato |

| Stabilità del Processo | Critica per ottenere un plasma stabile e minimizzare la riflessione di potenza |

Sblocca la Precisione nei Tuoi Processi MPCVD con KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo ai diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per il controllo del plasma e la deposizione di materiali. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura