La modifica del diametro degli ugelli di combustione a stadio altera fondamentalmente l'aerodinamica e il profilo termico della fiamma. Nello specifico, la riduzione del diametro dell'ugello aumenta la velocità del getto di combustibile-aria, con conseguente miscela più intensa e struttura della fiamma allungata. Questo spostamento sposta fisicamente la zona di reazione primaria più a valle nel tubo radiante.

Manipolando il diametro dell'ugello, si controlla efficacemente la lunghezza della fiamma e la posizione della sua temperatura di picco. Diametri più piccoli creano fiamme più veloci e più lunghe che ritardano la reazione ad alta temperatura, che è il meccanismo primario per ottenere emissioni NOx ultra-basse.

La meccanica della velocità e della miscelazione

Aumento della velocità del getto

L'effetto fisico più immediato della riduzione del diametro dell'ugello è un netto aumento della velocità del getto.

Forzare lo stesso volume di combustibile e aria attraverso un'apertura più piccola accelera naturalmente il flusso.

Intensificazione della miscela

Questa maggiore velocità porta a una maggiore intensità della miscela aria-combustibile.

L'energia cinetica introdotta dal getto più veloce migliora la completezza dell'interazione tra combustibile e ossidante prima che la combustione sia completa.

Impatto sulla geometria della fiamma

Allungamento della forma della fiamma

Un diametro dell'ugello più piccolo si traduce in una forma della fiamma più allungata.

Invece di espandersi vicino alla testa del bruciatore, il getto ad alta velocità spinge la struttura della fiamma più all'interno del tubo radiante.

Spostamento della zona di reazione

Di conseguenza, la zona di temperatura più alta non si verifica immediatamente all'uscita dell'ugello.

Invece, la zona di reazione ad alta temperatura si sposta più a valle. Ciò impedisce il surriscaldamento localizzato vicino alla faccia di montaggio del bruciatore e distribuisce l'energia termica su una distanza maggiore.

Profilo termico ed emissioni

Ottimizzazione dei gradienti di temperatura

La regolazione del diametro consente di ottimizzare il gradiente di temperatura lungo l'intero percorso della fiamma.

Allungando la fiamma, si appiattisce il picco di temperatura, evitando i punti caldi intensi che danneggiano i tubi e generano inquinanti.

Ottenimento di NOx ultra-bassi

Questa ottimizzazione è il fattore critico per soddisfare gli standard di emissioni NOx ultra-basse.

Controllando l'intensità della miscelazione e ritardando il rilascio della temperatura di picco, il sistema sopprime le condizioni termiche necessarie per la formazione di NOx.

Comprensione dei compromessi

Alterazione della distribuzione geometrica

È importante riconoscere che la modifica del diametro dell'ugello altera significativamente la distribuzione geometrica della fiamma.

Mentre un diametro più piccolo favorisce l'allungamento, cambia dove il flusso di calore viene applicato al processo.

Il vincolo del design del tubo

Non si sta regolando il bruciatore nel vuoto; la geometria della fiamma deve corrispondere ai vincoli fisici del tubo radiante.

Un gradiente ottimizzato per le emissioni deve ancora fornire un trasferimento di calore sufficiente nelle zone corrette per la tua specifica applicazione di processo.

Fare la scelta giusta per il tuo obiettivo

Per applicare questi principi in modo efficace, considera il tuo obiettivo operativo primario:

- Se il tuo obiettivo principale è la riduzione delle emissioni di NOx: Dai priorità a un diametro dell'ugello più piccolo per aumentare la velocità del getto, che sposta la zona ad alta temperatura a valle e sopprime la formazione di inquinanti.

- Se il tuo obiettivo principale è l'uniformità della temperatura del tubo: Regola il diametro per allungare sufficientemente la fiamma in modo che il rilascio di calore sia distribuito lungo la lunghezza del tubo anziché concentrato sulla testa del bruciatore.

Dimensionare correttamente l'ugello trasforma la fisica della combustione in uno strumento preciso per l'uniformità termica.

Tabella riassuntiva:

| Variazione del diametro dell'ugello | Velocità del getto | Geometria della fiamma | Zona di temperatura di picco | Emissioni di NOx |

|---|---|---|---|---|

| Diminuzione (più piccolo) | Aumenta | Allungata / Più lunga | Si sposta più a valle | Riduzione significativa |

| Aumento (più grande) | Diminuisce | Più larga / Più corta | Più vicino alla testa del bruciatore | Potenziale aumento |

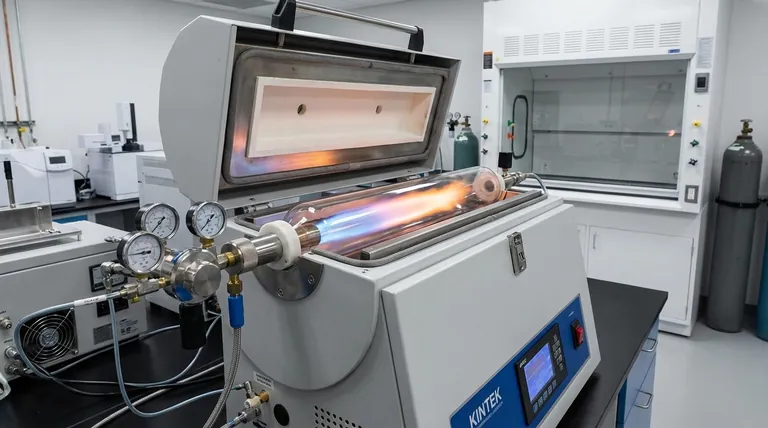

Ottimizza le tue prestazioni termiche con KINTEK

Il controllo preciso della combustione è essenziale per la longevità delle tue attrezzature e la qualità della tua produzione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni specializzate per alte temperature, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili in base ai tuoi requisiti unici di profilo termico.

Sia che tu stia cercando di ottenere emissioni NOx ultra-basse o che richieda un forno ingegnerizzato su misura per il tuo laboratorio, il nostro team tecnico è pronto ad assisterti. Contattaci oggi stesso per scoprire come la nostra tecnologia di riscaldamento avanzata può migliorare l'efficienza del tuo processo.

Guida Visiva

Riferimenti

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono i due tipi principali di elementi utilizzati nei riscaldatori a infrarossi ceramici? Scegli il migliore per il tuo laboratorio

- Qual è l'efficienza radiante degli elementi riscaldanti in MoSi2? Sblocca prestazioni ad alta temperatura

- Quali materiali vengono tipicamente utilizzati nella costruzione di elementi riscaldanti ad alta temperatura? Scopri le migliori opzioni per le tue esigenze

- Qual è il significato dell'utilizzo di una coppia di termocoppie ad alta precisione nella fusione della lega di alluminio 6063? Guida esperta

- Qual è il ruolo di un elemento riscaldante in grafite in un forno a vuoto utilizzato per la distillazione del magnesio? Il Motore della Produzione di Metalli ad Alta Purezza

- Quali tipi di forme di elementi riscaldanti in MoSi2 sono disponibili? Ottimizza le prestazioni del tuo forno ad alta temperatura

- Come si confrontano i diversi tipi di elementi riscaldanti in carburo di silicio in termini di applicazioni? Trova la soluzione migliore per le tue esigenze ad alta temperatura

- In quali applicazioni industriali gli elementi riscaldanti in SiC sono particolarmente utili? Essenziali per i processi ad alta temperatura in metallurgia, vetro e semiconduttori